能否防止工厂设备的突发故障?工厂机器等设备突发故障,不仅是产生修理费的影响。修理期间由于生产线停止,导致生产延迟,以及因停工停产造成的利益损失,这些都是息息相关的。

那么应该如何防止突发故障呢?为此维护(保养)是不可缺少的。此次就维护的种类和方法,以及近期「预测性维护(预兆性维护)」被各行各业重视的理由来进行解说。

所谓预测性维护,是指监视工厂机器等设备,掌握零件的劣化状态等,在检测出「快要出故障了」的预兆的时候,在机器或设备出故障前进行零件的更换或修理的维护(保养)业务。

预防性维护是指,比如预先按照机器制造商提示的信息「这台机器每5年需要维护」,有计划性地进行保养维护。

在发生故障前进行保养维护业务这一点,与上述的预测性维护(预兆维护)相同,不同的地方是,是否是有计划性的维护活动。

事后维护正如字面意思,是指在发生故障后再进行维护保养业务。为了尽量缩短生产线停产的时间,要求迅速确定故障原因以及开展维修业务。

如果是事后维护,便会增加作业范围和维护成本。但是,如果做到事前维护,就只需要更换零部件即可。另外,如果没有零件的库存,在采购到零件之前,会导致生产线停线等,不仅花费维护成本,也会造成巨大的利润损失。

工厂的机器等设备突然发生故障的影响,不仅是产生修理费。一般来说,生产现场要求根据生产计划以高开工率进行生产。

但是,由于故障引起的修理导致生产线停止,就会发生停机,导致生产延迟和停机期间本应获得的利益受到损失。因此,如何防止故障一直是现场的课题。

事后保全如前文所述,是“坏了就修理”的想法,原本就不以防止为目的。

制定计划定期进行维护保养的“预防性维护”是一直以来采用的方法,通过严格按照计划进行维护保养,可以在一定程度上减少故障发生的可能性。

但是,在定期更换后,仍可能会有某个零件出现偶发故障。

预防维护不能完全防止这类情况。

ま另外,在预防性维修中,为了尽可能减少故障的可能性,往往会增加维修的频率。

如果提高保养频率,本来还可以使用的零件就不得不更换,更换零件的费用就会增加,作业费也会增加。

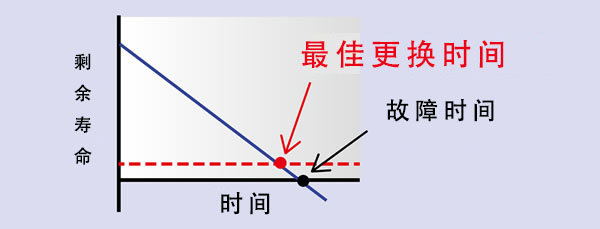

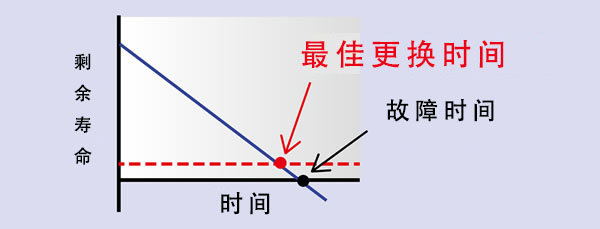

所谓预测性维护(预兆维护),就是经常监视工厂的机器等设备,当零件发生一定程度的老化或变化时,就视为故障的预兆而进行保全工作。

因此,没有必要像预防维护那样因为定期更换而将还能使用的部件全部更换。在需要更换的时候,只需最少的零件费和更换作业费就能解决,因此预计还能达到削减成本的效果。

即使采取预防性措施定期进行更换,也有可能在下次更换前出现老化或故障。

如果是预测性维护(预兆维护),就可以通过经常监视振动等波形来检测异常,进行维护工作,从而提高了预防故障的可能性。

缺点是需要物联网/人工智能等监控系统的构建,构建成本较高。

关于这个问题,针对故障这一风险,对坏了可以修理的进行事后维护,对极力需要防止的风险进行预测性维护等进行整理。有必要算出适当的成本,估算出性价比。

一般来说,为了进行预测性维护,首先,需要在监视对象的装置上安装用于收集振动和温度等必要信息的IoT传感器。

另外,还需要从该传感器上进行信息收集、系统分析。 之后,需要在各个数据中,选出一个数据值视为异常预兆的假说并进行反复验证,找到最佳工作值。

高精度定位和旋转控制中不可缺少的伺服电机被用于各个行业的工厂设备中。 因此,认真进行伺服电机的预测性维护,对工厂的稳定运行也非常重要。

如果想防止伺服电机故障,使用附带预测性维护功能的伺服电机・驱动器也是选择之一。

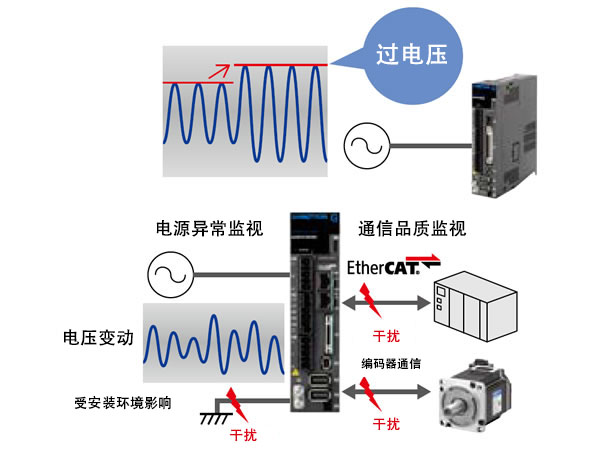

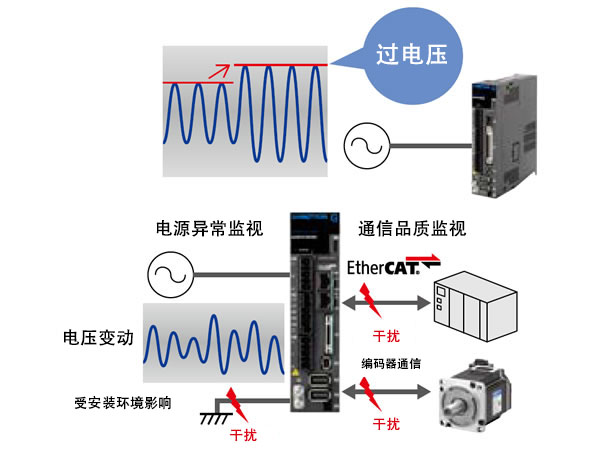

附带预测性维护功能的电机・驱动器,则搭载了制动器剩余寿命的预测、控制电源的过电压警告和频率监视、主电路电源质量监视、上位通信质量监视( EtherCAT )、编码器通信质量监视等功能,这些是导致伺服系统和装置故障的要素。

另外,通过零件寿命的通知,可以消除机械装置的停机时间。

在此介绍山洋电气制造的交流伺服系统“SANMOTION G”的特点。

追加了电源状态和通信质量的监视、制动器寿命的预测、电子零件的故障预防等用于安心、安全使用的功能。 另外,由于是无电池编码器,因此不需要更换电池。 提高了机械装置的可靠性和维护性。

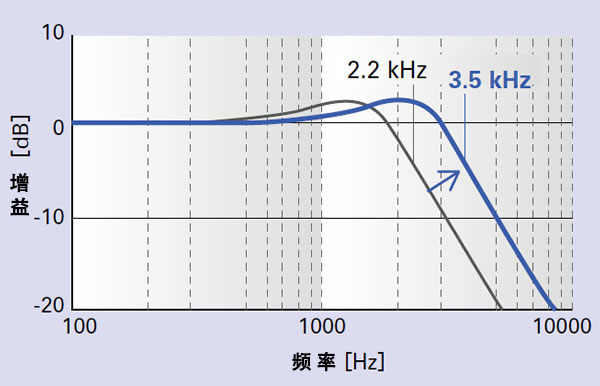

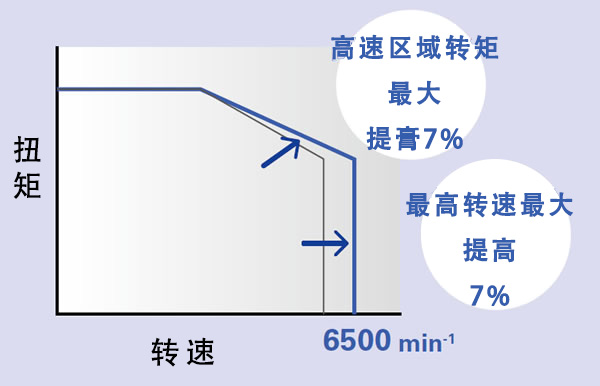

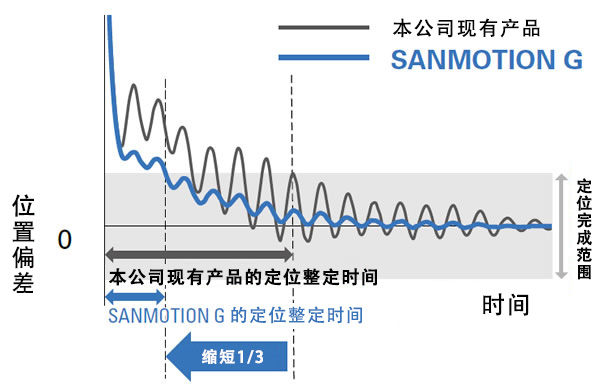

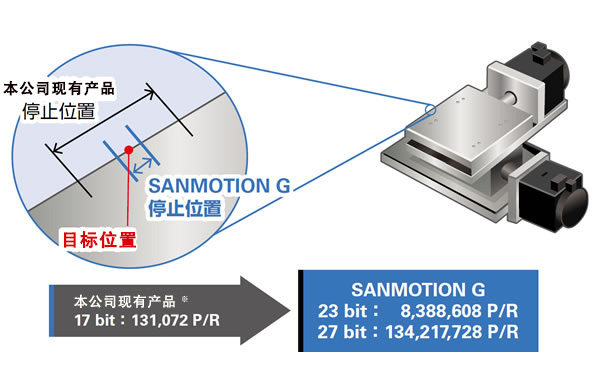

可以高速且高精度地强力控制装置,有助于提高装置的生产率和加工质量。 与本公司以往产品※1相比,实现了以下伺服性能的提高。

※1:与本公司现有产品伺服系统“SANMOTION R”的比较。

※2:表示电机跟随伺服驱动器发出的速度指令频率的稳定程度。

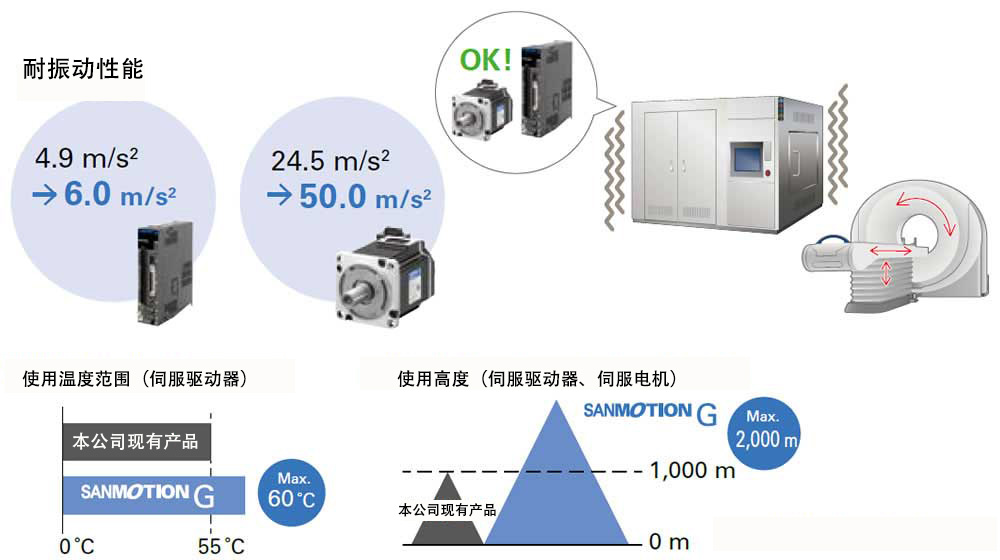

耐振动性能方面,伺服电机比本公司现有产品提高了※32倍,伺服驱动器提高了20%。伺服驱动器的使用温度范围约扩大10%,为0 ~ + 60℃。在海拔2,000米的高地也能使用。由于提高了耐环境性能,可在各种地区和环境中使用。

※3:与本公司现有产品伺服系统“SANMOTION R”的比较。

至此,介绍了关于预测性维护(预兆维护)的概要和实现预测性维护的方法。

预测维护已经在制造、能源、医疗等各行各业得到普遍应用,预计今后将进一步向各个领域发展。

T公司生产并销售搅拌食品、化学品等原材料的搅拌机等设备。

作为该公司客户之一的食品厂商,因设备故障导致停机时间过长而饱受困扰。

一旦装置停止,生产中的产品就会报废,在确定原因之前无法重新启动生产线,对生产效率和收益性的影响巨大。食品厂商策划了新的维护计划,委托T公司开发能够进行预测性维护的搅拌机。但是,成本方面的要求很严格 …。

感到困扰的T公司向山洋电气的销售负责人进行了咨询。

山洋电气在听取了相关问题后,分析认为,这种搅拌机的重大故障大多是由电机引起的,并提出了AC伺服系统“SANMOTION G”的方案。

由于能够提前察觉可能引发重大故障的要素,提高了预测性维护的精度,降低了停机的风险。这是有计划地推进生产的重要因素。

监修:山洋电气株式会社 营业本部 伺服系统商务组