-

- Kostenlose Wortsuche

|

Sanyo SANYO DENKI CO., LTD. Kangawa-Fabrik [Grundstücksfläche] 67.140 m 2 [Anzahl der Mitarbeiter] 648 Personen [Zertifiziert] ISO9001, ISO14001 Wir haben eine groß angelegte automatisierte Produktionslinie installiert und beschäftigen uns mit der integrierten Produktion von Motoren für Servosysteme. |

▲Encoder-Festplattenmodul (Bild)

Basierend auf seinem mittelfristigen Managementplan baut SANYO DENKI derzeit eine „Produktionsinnovationslinie“ auf, die darauf abzielt, die Automatisierung in seinen eigenen Fabriken zu stärken.

Das Werk Kamikawa (Präfektur Nagano), das eine integrierte Produktion von Servomotoren durchführt, arbeitet an der Automatisierung des Montageprozesses von Scheibenmodulen für Encoder. Suzuki von der Abteilung Produktionstechnologie erklärt:

„Das Ziel der Produktionsinnovationslinie besteht nicht nur darin, die Zielleistung zum Zeitpunkt des Entwurfs zu erreichen und die Qualität zu stabilisieren, sondern auch darin, extrem schwierige Hürden wie „Halbierung der Arbeitsstunden in der Produktion“ und „Reduzierung von Blei“ zu überwinden Zeit auf 1/4.“ Um diese Ziele zu erreichen, konzentrierten wir uns auf die zeit- und arbeitsintensive Montage des Encoder-Scheibenmoduls und überlegten, diese Aufgabe zu automatisieren. Wir brauchten eine neue Technologie, und die Herausforderung begann. '' (Suzuki)

„Obwohl man der Meinung war, dass es effizienter wäre, die Produktion an einen externen Gerätehersteller zu vergeben, kamen wir zu dem Schluss, dass die Montage hochpräziser Scheiben nicht mit handelsüblichen Geräten bewältigt werden konnte, und beschlossen daher, die Montagegeräte selbst herzustellen. house.Fertigungskosten Die Eigenproduktion bietet große Vorteile im Hinblick auf die Reduzierung von Abfall und die Gewährleistung einer stabilen Versorgung, und vor allem hat die Begeisterung des Unternehmens, die Herausforderung der Entwicklung für die Zukunft anzunehmen, die Eigenentwicklung gefördert.'' (Suzuki )

Kurz darauf begann die Abteilung Produktionstechnik mit der Entwicklung einer Scheibenmodul-Montagevorrichtung für Encoder. Es gab jedoch viele Herausforderungen bei der Verwendung von Motoren, um die hochpräzise Positionierung durch Facharbeiter zu reproduzieren.

▲Encoder-Festplattenmodul (Bild)

Die Montageausrüstung für Encoder-Scheibenmodule, die die Produktionstechnikabteilung entwickelte, erforderte eine Reihe von Prozessen, die eine äußerst genaue Positionierung erforderten.

„Eine davon war der Prozess der exakten Ausrichtung der Mittelachse der Nabe und der Mittelachse der Scheibe. Mit einer Kamera werden kleinste Fehler im auf die Scheibe gedruckten Muster erkannt und die erkannte Fehlausrichtung wird beim Zusammenbau korrigiert. Bis.“ Mittlerweile wurde diese Arbeit visuell mithilfe eines Mikroskops durchgeführt und es handelt sich um einen Prozess, der Geschicklichkeit in der Größenordnung von Mikrometern erfordert. Für die Positionierung dieser Korrekturposition ist ein hochauflösender Motor unerlässlich, und der Klebstoff wird von diesem an der gewünschten Position aufgetragen Spender. “ (Suzuki)

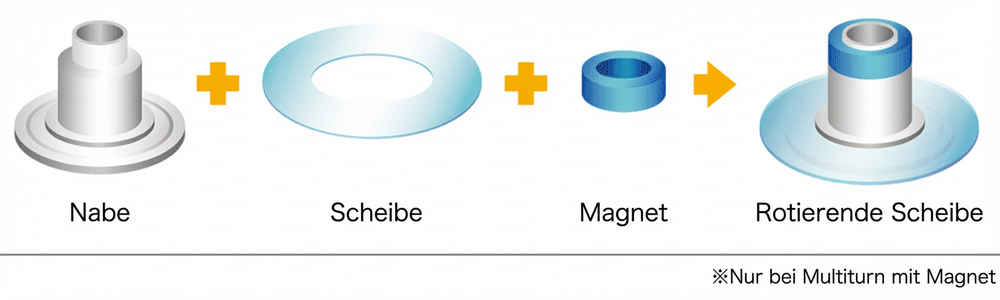

▼Konfiguration der Festplattenmodulteile

Aus diesem Grund haben wir den AC-Servomotor „SANMOTION G“ eingebaut, den wir derzeit selbst entwickeln, und die Montagevorrichtung für das Encoder-Disk-Modul fertiggestellt.

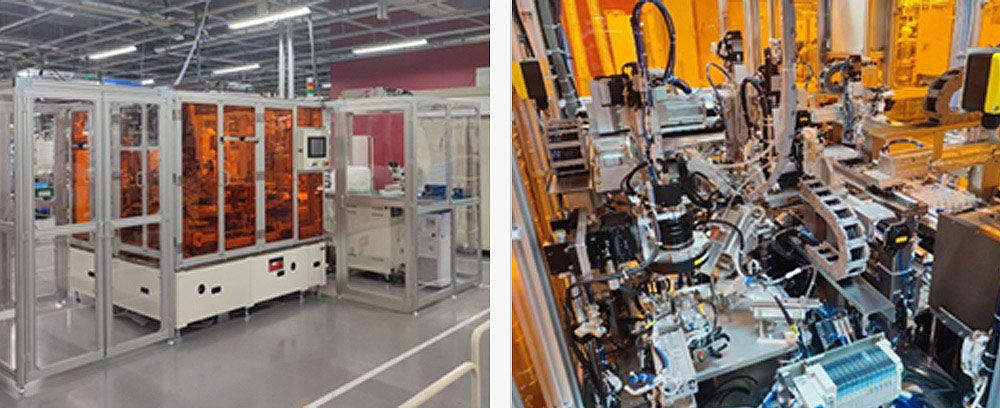

▼Komplette Ausrüstung für die Montage des Encoderscheibenmoduls

Ausstattungsübersicht:

Automatisiert den Prozess von der Montage des Festplattenmoduls bis zur Inspektion.

Konfiguration der Servoachse:

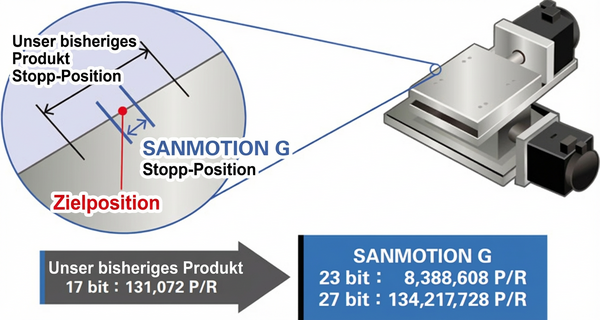

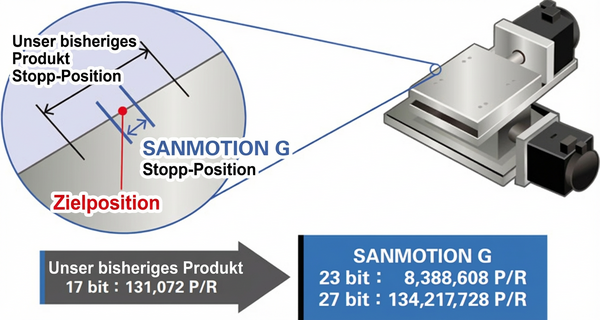

Der Encoder des aktuell in der Entwicklung befindlichen Servomotors „SANMOTION G“ ist standardmäßig 23-Bit *1 und ermöglicht damit eine 64-mal höhere Positionierpräzision als unsere bisherigen Produkte.

*1 23 Bit ist die Genauigkeit, die eine Positionierung in einem Winkel von etwa 1/8,3 Millionstel einer Umdrehung ermöglicht.

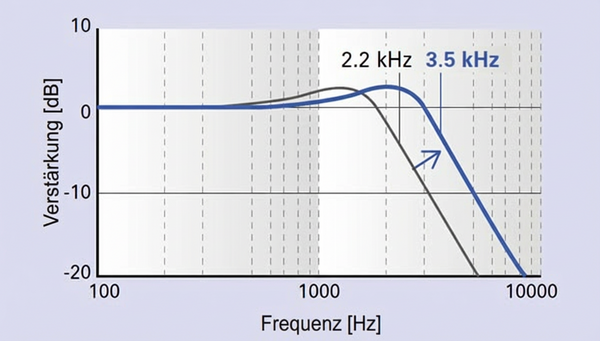

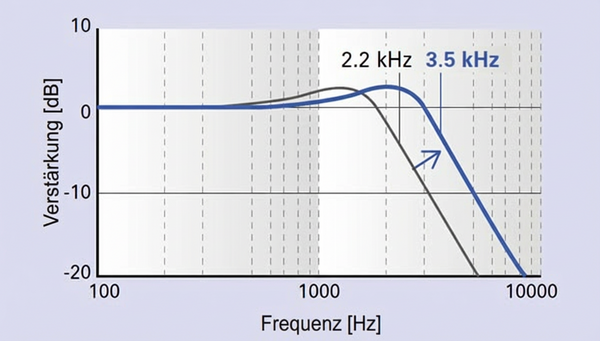

Darüber hinaus verbessert die neu entwickelte Stromregelung den Geschwindigkeitsfrequenzgang von 2,2 kHz auf 3,5 kHz. Es reagiert und arbeitet schneller als zuvor, was zu einer verbesserten Bearbeitungsqualität führt.

„Der Einsatz dieses Motors ermöglicht eine genauere Positionierung. Durch die Kombination mit der Bildverarbeitung und der Korrektur kleinster Abweichungen haben wir mit dem Spender einen äußerst präzisen Klebstoffauftrag erreicht.“

Diese Montageausrüstung hat die Zykluszeit erheblich verkürzt und eine stabile Versorgung mit Datenträgern gewährleistet. Die Abteilung Produktionstechnologie, die die Produktionsinnovationslinie realisiert hat, wird sich weiterhin weiteren Herausforderungen bei der Produktion der nächsten automatischen Montageausrüstung stellen.

Veröffentlichungsdatum: