-

- フリーワード検索

設計部

山崎 哲也

設計部

丸山 和也

設計部

降幡 翔

設計部

村上 昌志

入社3年目のときに,アプリケーションエンジニアとしてアメリカに駐在しました。そこで,5年間エンジニアリングサポートに携わり,お客さまとの製品仕様の交渉をはじめ,アメリカの営業担当と日本のエンジニア,工場の橋渡し業務をしていました。また,設計だけでなく,品質管理,資材調達,営業活動など,いろいろな分野の業務に携わったため,お客さまと触れ合う機会も多く,ビジネスの進め方を若いうちに勉強できたと思いますね。日本に戻ってきてからは,世界大手のサーバメーカー向け製品の専属開発チームに配属され,現在にいたります。

既存製品を使ったマイナーチェンジのときもあれば,高風量化,低電力化,低振動化,特殊サイズなどの要求に対しては,新製品と同じコンセプトで開発しています。

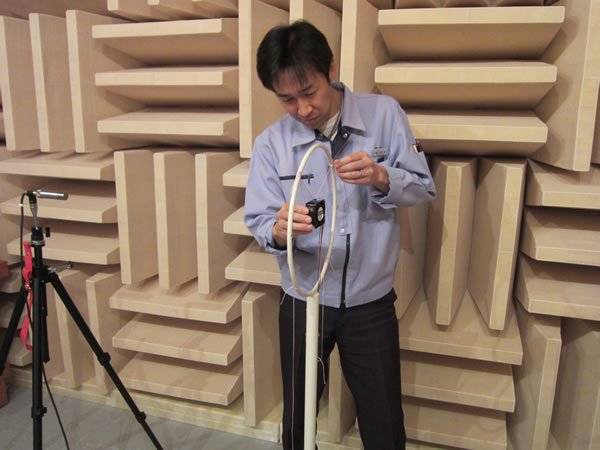

構造設計が専門の私としては,やはりファンの低振動化です。

特に最近はファンに高い冷却性能が求められるため,どうしてもファンは高回転になります。そうなると振動が大きくなるので,お客さまの装置で不具合を起こす可能性があります。極力コストをかけずに,工程や構造などの工夫で低振動化を実現させることが,エンジニアとしての腕の見せどころですね。

あとは電子部品を実装する基板です。表と裏に実装できる両面基板と,片方しか載せられない片面基板があるのですが,その間には大きなコスト差があります。極力安価な片面基板を採用できるよう,電子部品の選定,部品点数,パターンや部品のレイアウトを工夫しています。

世界大手のサーバメーカーへ新規サプライヤーとして参入したときですね。そのお客さまからは,高性能だけでなく高品質,高信頼性を証明できるさまざまな課題や要求をいただきました。

チームでは,弊社製品の長所である高品質について,不具合返却率の実績,社内の工程能力などを必死に説明しましたが,受け入れてもらえませんでした。代わりに要求されたのは,それらの根拠となる具体的なデータで,最終製品だけでなく各仕掛品の検証データの提出など,過去にあまり経験したことのない厳格な要求でした。はじめのうちは勝手がわからなかったため,こちらの対応が徐々に遅れていきました。するとお客さまは直接対話することを求めてきたため,電話会議システムで何度も打ち合わせをおこないました。時差の関係で真夜中に集まったりもしていましたね。それらのメンバーの努力が報われ,ようやく採用につながりました。

海外のお客さまはQuick(速さ)を重要視されていますね。日本のお客さまの多くは,ファン1個の要求でも,細かい仕様を明確にしたうえでファンメーカーへサンプルを依頼されます。しかし,例えば担当している海外のお客さまの場合,「こういう最終製品を開発したい」といった漠然としたビジョンはあるものの,各部品の詳細な要求仕様は開発初期段階ではあまり明示されません。各部品メーカーがそれぞれ特性改良を重ね,その最高性能品を持ち寄ってお客さまの開発品の最終仕様を決定するという進め方が一般的です。よってお客さまの開発初期段階でファンに要求される仕様は,サイズ,風量-静圧特性,電圧くらいしかないんです。それらをベースにサンプルを出して,お客さまに評価していただく形です。お客さまはファン現品がないと評価できないので,不完全な仕様でもいいからまずサンプルを要求してきます。お客さまに評価していただいたフィードバッグを元に,各部品メーカーが次の改善をするという作業を何度も繰り返し,最高性能品を作り上げていくというやり方です。よって一番初めのサンプルのみならず,特性を改良したサンプルを競合他社に先駆けて提供することが,重要な要素になってきます。

お客さまがこのような方法で開発を進めている以上,ファンの要求仕様は頻繁に変わり,その要求仕様も時間の経過とともにより厳しさを増してきます。日本のお客さまを担当しているエンジニアからすると,このような開発の進め方にかなり抵抗感があると思いますが,そこはFlexibility(柔軟性)をもって対応することが重要になります。

活発に意見を言い合える,非常に明るくて,前向きなチームです。

お客さまから引き合いのお話をいただくと,チームメンバー内で,頭の中のイメージをすぐに作図しシミュレーションを実施します。ある程度良い結果が得られたら3Dプリンタで試作,組み上げて特性を評価します。その試作品や各データを見てはそれぞれ意見を交わし,次の行動に移しています。頭の中のイメージだけでは浮かんでこなかった妙案が,現物やデータを見ていると自然と浮かんでくるようになりますね。

今,目の前にある仕事を一所懸命やるということですね。また,さまざまな変化をすべて柔軟かつ前向きにとらえることです。変化は,「自分を手間取らせる厄介者」ではなく,「競合他社との差を広げるチャンス」であり「自分自身をブラッシュアップさせるチャンス」ととらえるポジティブシンキングが大事だと思います。

また,「できるかどうかを考える前に,とにかくやってみよう!」という“ Just do it ! ”の精神が私は好きですね。

公開日: 2018-01-11 00:00