-

- フリーワード検索

設計第二部

山岸 伸一郎

設計第二部

荻原 康彦

設計第二部

倉科 悠希

設計第二部

小澤 翔太

従来のUPSの後継機として,出力容量を1~5kVAに拡充して開発した製品です。特長としては,「インバータ部とバッテリ部のモジュール化」「高効率」「小型化」「-10℃~+55℃の使用温度範囲」「ワイドレンジ入力」です。従来の回路構成で良いところは残しつつも性能面を向上させて,また,UPSだけではなく今後ほかの電源装置へも展開できるように開発しています。

使用温度範囲ですね。従来品は0℃~40℃程度でしたが,夏は40℃を越えたり,冬には氷点下になる地域もあるので,使用温度範囲が広がれば,空調不要で設置可能な範囲が広がると思っています。バッテリについては,今は鉛のバッテリなので,40℃以上では制限をかけていますが,将来的にリチウムバッテリなどを使うことで,バッテリも高温,低温に対応していきたいですね。

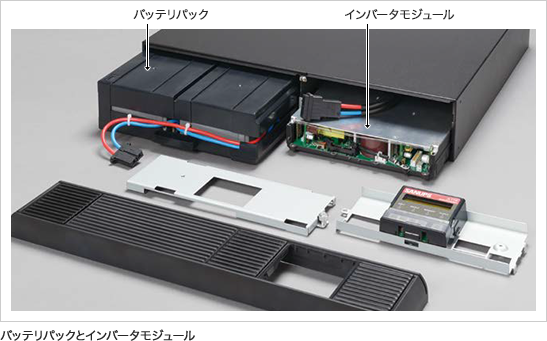

はい。開発したのは,1kVAと1.5kVAと言われているモジュールです。2kVAには1kVAを2つ,3kVAを作るのには1.5kVAを2つ重ねて,5kVAには1.5kVAを3つ重ねています。開発はインバータモジュール2種類で,UPSとしての容量は5つ開発しました。モジュール化したことにより,インバータモジュールの交換などの保守を容易にできるようになります。また,開発や製造工数の削減も実現できました。

正直,インバータの回路技術というのはもうすでに飽和していて,新しいものはあまりありません。なので,特性の良い新しい部品を使ったり,制御電源回路で損失を減らしたりすることくらいしかできないのが現状です。他には,なかなか効率を上げるポイントがないので,苦労しています。

制御電源回路というのはスイッチングをしているのですが,その回路にはどうしても損失が出てしまいます。その損失を減らすために,従来のものに比べてスイッチングロスを減らすような動きをさせるソフトスイッチングを使用しています。具体的には,共振現象を利用して電源ノイズを低減している擬似共振方式というのですが,このようなソフトスイッチングの回路が最近は主流になってきています。

フィールドサービスのメンバーからの要望を踏まえて,幅を従来よりも,5mm小さくしました。しかし,装置的には中が狭くなるので,小型化は大変でした。インバータは,今までの裸の基板という形をやめて,ケースに入れてモジュール化したものを積み上げたので,中のエリアが狭くなってしまいました。従来からバッテリの大きさは変わらないので,インバータの内部が密集して,結果的に風が流れなくて,温度が上がってしまう点に苦労しましたね。

将来的にリチウムのバッテリに対応したいと考えているので,今回はバッテリの充放電回路を従来とはまったく違う回路にしました。鉛のバッテリもリチウムも使えるように,充電の電圧電流の調整が容易にできるようにしています。でも,回路を作り直すにあたっては,結構苦労しましたね。

最初は,シミュレーションで動かした充放電回路を採用したのですが,実際試してみるとノイズにより動作が不安定だったり,設計通りの動作とならないことがありました。あと,小型化で風の通り道が狭くなった影響もあり,温度も高くなってしまいました。その対策として,部品の配置を見直したり,リアクトルの巻数やフィンの形状を変えたり。温度試験も,相当やりましたね。

1回の温度試験は,電源を入れてから,温度が上がって,それから飽和というこれ以上あがらなくなる状態を見極めるのに,数時間掛かります。そのデータを見て,良い悪いの判断をして,さらに取り替えて…という作業なので,一日何回もできるわけではありません。ですから,評価に結構な期間がかかりました。今回の装置の開発企画のなかに使用温度範囲の拡大を条件として入れていたので,温度条件をクリアするために,評価には苦労しましたね。一時はずっと温度を測っていたような記憶があります(笑)。

温度の対応には,熱解析のソフトでシミュレーションをして,対策を考えていました。ちょうど新しい熱解析のソフトを導入したので,それを使いながら試しましたね。ただ,シミュレーションのデータと実際のデータがなかなか合わず…。ノウハウをためながら試行錯誤しました。

ただ,シミュレーションで実際のデータとまったく同じ結果はでなくても,設計の方向性は見えるようになりました。ソフトをまだ使いこなせていなかった時期でも,使わないよりは効率よく設計ができたと思います。

パワーシステム事業部で使っている部品で,パワーモジュールみたいなものは,3次元CADで形を作るのは割と簡単なんです。しかし,シミュレーションソフトで解析をすると,その中で発熱しているのは小さい数ミリの電子部品で,周りのケースにまで熱量を与えてしまうと,実態と絶対合わない。その辺のノウハウをやりながら蓄えていきましたね。あと,熱シミュレーション以外にも構造,モールドの流れ,変形などのシミュレーションもやって,効率よい設計につなげていますね。

シミュレーション…解析は解析ソフトを買っただけではできなくて,ノウハウがとても必要なんです。解析を本格的にやっちゃうと,もう設計をする時間がなくなってしまうくらい,はまってしまいます。解析だけ専門にやっている会社もたくさんあるくらいですから。それくらい深い世界ですね。

毎日ミーティングをしていて,情報共有をしています。上司が何を求めているのかも伝わるので,それをどうやったら実現できるのかと考えながら,分からないところはすぐ相談をして,仕事を進めていますね。

そうですね,報告・連絡・相談のホウレンソウはうまくできているかなと。自主的にみなが考えて動きますが決してバラバラではなく,ベテランメンバーも若手をよく面倒見ていて,よい雰囲気だと思います。

それぞれの専門分野があって,自分だったら構造側の人間なので,電気的なところは詳しく分からないこともあります。でも,電気回路設計の人とコミュニケーションを密に取って,うまく仕事が回るようにしていますね。

当社が目指している「トップブランド」とは,「お客さまが一番好ましく思うブランド」を意味しています。そのためには,設計も,評価も,すべてがトップじゃなくてはいけないと思っています。常に念頭に置いて日々模索しながら,トップという名にふさわしい設計ができるようにやっています。

山洋電気に入社した以上は,あとあと歴史に残せるようなものを記録として残していきたいと思いながら仕事をしています。

山洋電気の設計のなかで,私たちのパワーシステム事業部は,部品ではなくて製品をエンドユーザーのお客さまに直接納めているので,直接的にお客さまからフィードバックをいただけますね。だから,常日頃から一番お客さまの近くにいる設計だという認識を持ってやっています。あとは,部品ではなくて製品という扱いということは,いろいろな分野が複合しているんですよね。電気的なもの,構造的なものをベストに組み合わせる技術が求められると思います。それを20年,ずっと続けていることに誇りを持って,自信に変えて,日々仕事をしています。

設計としては,安定した品質というところに気を使っています。だから,お客さまに壊れないね,いい製品だねと言われるのが嬉しいですね。あとは,操作性の向上ですね。前よりも操作しやすくなったとか,そういう声を伺うと開発した甲斐があったなあと。カタログの仕様一覧表には載らないような細かい点にも気を配って仕事をしていますね。今後はいろいろな方面に展開できるような電源装置を作っていきたいなと思います。新しい電源装置の用途についての検討も日々の業務のなかで取り組んでいるので,お客さまの要望にお応えするのはもちろん,当社からお客さまに提案できることももっと増やせるように,常に心掛けています。

公開日: 2022-01-13 00:00