-

- フリーワード検索

設計第一部

高橋 昭彦

設計第一部

佐藤 寛之

設計第一部

木口 泰孝

私は入社して最初は回転モータの設計をしていました。その後,リニアサーボモータの設計に移りました。

私は入社して最初はステッピングモータの設計をしていました。その後,リニアサーボモータの設計に移りました。

入社以来リニアサーボモータの設計に携わっています。

リニアサーボモータは簡単に言うと,高速・高加速度が求められる直線運動に使われるモータです。

たとえば,スマートフォンやテレビなどの回路基板に,電子部品を実装する機械などに良く使います。スマートフォンなどは電子部品が小さいので,生産性をあげるために,高速で機械を動かすと同時に精度も必要です。

それを回転モータでやろうとすると,回転の運動を直線に変換する部分に,機械的なストレスがかかり,速度を上げられません。そこで,リニアサーボモータを使うメリットが出てきます。

以前はリニアサーボモータの価格が非常に高かったんです。価格は問わないからとにかく速くという用途に限られていました。最近はリニアサーボモータの実績も増え,価格が下がってきたこともあり,普及が進んでいます。実装機の中でも中速機は,昔は回転モータを使っていたのですが,今では中低速機もリニアになってきている状況です。

リニアサーボモータは回転モータと違って,マグネット部分とコイル部分をそれぞれ別々にお客さまに提供し,装置の一部として組み込む必要があります。装置側の組み込みのテクニック,ノウハウなども実績を重ねることで,組み込みの作業性が向上したというのも普及の一因であると思います。

まずは,お客さまから「装置にかかる負荷を減らしたい」という要望がありました。

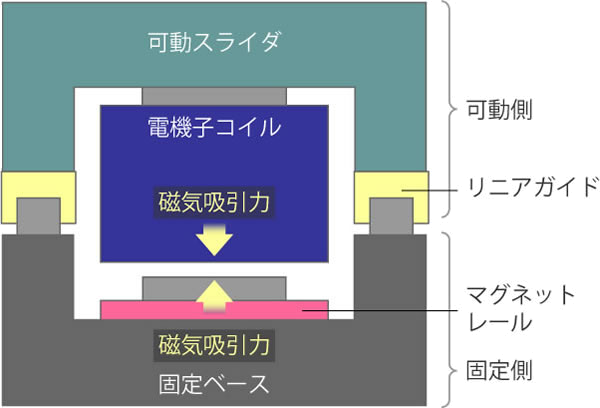

普通のリニアサーボモータだと,リニアガイドに磁気吸引力がかかってしまいます。そこで,リニアモータの磁気吸引力を減らすことで,リニアガイドへの負荷を低減し,お客さまの装置のメリットを出すことに取り組みました。

一般的なリニアサーボモータは,可動する電機子コイルと固定するマグネットレールで構成されており,これらの間に微小の隙間が保たれるように機構を製作する必要があります。この間には非常に強い磁気吸引力が働くため,隙間を保つためにはリニアガイドなど周辺の機構に強度が必要になります。

▼一般的なコア付型リニアサーボモータの構造断面と磁気吸引力の方向

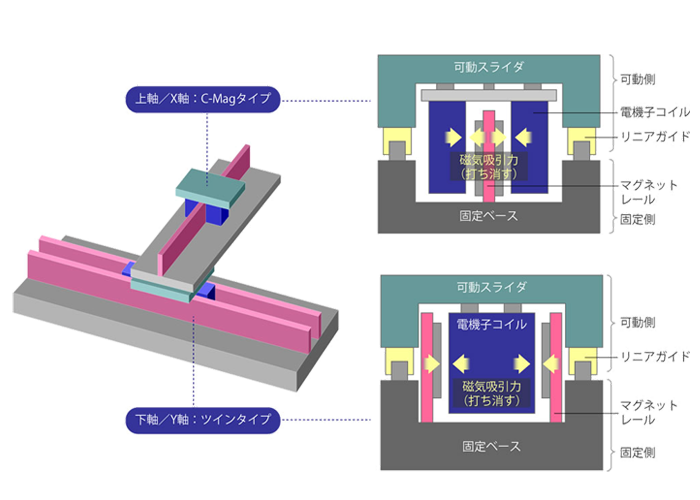

今回新しく開発した「C-Magタイプ」の場合は,モータの外側に配置した電機子コイルには,中央のマグネットレールの方向に磁気吸引力が作用し,中央のマグネットレールには,外側の電機子コイルの方向に磁気吸引力が作用します。それぞれの磁気吸引力は反対方向に働くので,磁気吸引力を打ち消しあうことができています。

お客さまの装置にメリットが出せるように考えた製品でした。今回,お客さまは小型・軽量化というメリットをとても重視されていました。磁気吸引力がなくなることで,装置をシンプルにできるので,装置を小型・軽量化できます。

そのほかに,組み付けも楽になりますし,リニアガイドを小さくすることが可能となり,装置全体の価格低減に寄与できます。このような「C-Magタイプ」を製品化したのは,当社が初めてです。

それに対して「ツインタイプ」は,マグネットレールに作用する磁気吸引力は一方向のみなので,打ち消すことができませんので,固定側は強度が必要になります。このため,マグネットレールは動かさずに固定し,電機子コイルを俊敏にすばやく動作させる用途に向いています。

具体的に,下のY軸を「ツインタイプ」に,X軸を「C-Magタイプ」にした例で説明します。Y軸の「ツインタイプ」は,固定べースに対して磁気吸引力が作用します。両側のマグレットレールが倒れこまないためには,固定べースを分厚くする必要があり,その分質量も大きくなります。

ただし本例の場合,Y軸の固定側は動かないので,軽くしても装置の高速化に繋がりません。むしろ軽すぎると振動が発生しやすくなるので,ある程度は重くした方がいいですね。

X軸の「C-Magタイプ」は,固定べースに磁気吸引力が作用しないので,そこまでの厚みも必要なく,質量を軽量化できます。よって,装置として,「C-Magタイプ」を採用した分だけ,軽量化が実現できるということです。

▼X-Y直交ロボットのイメージ図(リニアガイドは除く)

最初は従来の構造で考えていたのですが,他社に対してあまり変わらず面白くないなと思いました。あと,自分がお客さまなら,何を選ぶかなと考えたんです。自分の装置にメリットが出るものってどういうものだろうと考えたところ,あ,こういう形にしたら良いかなと。

苦労した点は,お客さまの意向をいかにその製品に盛り込んでいけるかでした。開発していくなかで,もっと速くとか小さくとか滑らかに動いてほしいとか,課題が出てきます。そういう一つ一つの課題をあきらめずに一つ一つ解決していくことが重要だと思います。お客さまのところにも,月2,3回くらいのペースで通いました。

リニアサーボモータは装置の一部として組み込まれるモータなので,お客さまのところに通って実機を見ながら試行錯誤するというのが苦労した点です。

従来機種から構造等を色々と変えているので,私は試作や量産化をおこなう過程で色々な問題に直面しました。特に「C-Magタイプ」は初の試みなので,当社はもちろんサプライヤにもノウハウがなく,その分苦労する点も多かったですね。

工場では,コスト削減のために,量産化における自動化の仕組みを作っています。このモータも新しい構造なので自動化の設備を作るのに苦労しました。設計だけでは製品は作れないので,低コストで高品質な製品を作るために関係部署のみなさんと協力しながら量産設備を整えました。

回転モータは,モータ自体の性能が重視されますが,リニアサーボモータは装置のなかに組み込まれているので,モータだけでは解決できない問題もあります。お客さまと一緒に,課題を解決していました。

「C-Magタイプ」については,やはり磁気吸引力をなくせたということ,ツインタイプについては,加速度が高いという点です。現時点では業界トップレベルだと思います。

装置の高速化に主眼をおいて開発したので,その特長を生かせる用途でしょうか。今のところは実装機などになりますが,他の機械でも今後高速化は進むでしょうし,そうなると用途はいろいろと広がっていくのかなと思います。

世の中にまったくないもの,使ってみて人がびっくりするような便利なものを,勤めている間に一個はつくりたいです。

せっかく開発という仕事をさせてもらっているので,世の中に広く受け入れられるものを新しく作っていきたいですね。広く使ってもらうためには,お客さまのニーズがあるものを見極めて,かつ,不具合がなく納めるということが必要なので,それを意識してやっています。

この仕事は何か考えてチャレンジしていくのが楽しいと思うので,身近なところから先のところまで見据えて,工夫を続けていきたいと思います。

公開日: 2018-01-17 00:00