-

- मुफ़्त शब्द खोज

क्या आप फ़ैक्टरी उपकरणों की अचानक खराबी को रोकने में सक्षम हैं? फ़ैक्टरी मशीनरी और अन्य उपकरणों में अचानक खराबी के प्रभावों में न केवल मरम्मत की लागत शामिल है। यदि मरम्मत अवधि के दौरान उत्पादन लाइन बंद कर दी जाती है, तो उत्पादन में देरी होगी और लाइन डाउनटाइम के दौरान जो मुनाफा कमाया जा सकता था वह खो जाएगा।

तो अचानक होने वाली खराबी को रोकने के लिए आप क्या कर सकते हैं? इसे प्राप्त करने के लिए रखरखाव आवश्यक है। इस बार, हम चर्चा करेंगे कि रखरखाव के प्रकार और तरीके क्या हैं, हाल ही में विभिन्न कंपनियों में "भविष्य कहनेवाला रखरखाव" पर जोर क्यों दिया गया है, और "भविष्य कहनेवाला रखरखाव" जो कारखानों में मोटर विफलता के संकेतों का पता लगाता है, महत्वपूर्ण है।

पूर्वानुमानित रखरखाव में भागों की खराब स्थिति को समझने के लिए कारखाने की मशीनरी और अन्य उपकरणों की लगातार निगरानी करना और मशीन या उपकरण के खराब होने का संकेत मिलने पर भागों को बदलना, जैसे रखरखाव और मरम्मत करना शामिल है.

निवारक रखरखाव में, मशीन निर्माता द्वारा पहले से प्रदान की गई जानकारी के आधार पर योजनाबद्ध तरीके से रखरखाव कार्य किया जाता है, जैसे, ''इस मशीन को हर पांच साल में रखरखाव की आवश्यकता होती है।''

यह पहले बताए गए पूर्वानुमानित रखरखाव के समान है कि विफलता होने से पहले रखरखाव कार्य किया जाता है, लेकिन अंतर यह है कि रखरखाव कार्य शुरू से योजनाबद्ध है या नहीं।

सुधारात्मक रखरखाव, जैसा कि ``तथ्य के बाद'' शब्द से पता चलता है, विफलता होने के बाद रखरखाव कार्य करने को संदर्भित करता है। उस अवधि को कम करने के लिए जिसके दौरान उत्पादन लाइन बंद हो जाती है, विफलता का कारण निर्धारित करना और जितनी जल्दी हो सके मरम्मत कार्य करना आवश्यक है।

हालाँकि, जबकि सक्रिय रखरखाव के लिए केवल भागों के प्रतिस्थापन की आवश्यकता होती है, सुधारात्मक रखरखाव से काम का दायरा बढ़ जाता है और काम की लागत बढ़ जाती है। इसके अतिरिक्त, यदि हिस्से स्टॉक में नहीं हैं, तो हिस्से आने तक लाइन को रोकना पड़ सकता है, जिसके परिणामस्वरूप उच्च लागत और लाभ की महत्वपूर्ण हानि होगी।

फ़ैक्टरी मशीनरी और अन्य उपकरणों में अचानक खराबी के प्रभावों में न केवल मरम्मत की लागत शामिल है। आम तौर पर, उत्पादन स्थलों को उत्पादन योजनाओं के आधार पर उच्च उत्पादन दरों की आवश्यकता होती है।

हालाँकि, यदि ब्रेकडाउन के कारण मरम्मत के कारण उत्पादन लाइन बंद हो जाती है, तो डाउनटाइम होता है, जिससे उत्पादन में देरी होती है और मुनाफे की हानि होती है जो डाउनटाइम के दौरान हो सकता था। इस कारण से, विफलताओं को कैसे रोका जाए यह क्षेत्र में लंबे समय से एक मुद्दा रहा है।

जैसा कि पहले उल्लेख किया गया है, सुधारात्मक रखरखाव ``अगर कोई चीज़ टूट जाती है तो उसे ठीक करने'' की अवधारणा पर आधारित है और इसका उद्देश्य इसे पहले स्थान पर रोकना नहीं है।

निवारक रखरखाव, जिसमें एक योजना बनाना और नियमित रखरखाव करना शामिल है, का उपयोग लंबे समय से किया जा रहा है, और योजना के अनुसार पूरी तरह से रखरखाव करने से विफलता की संभावना को कुछ हद तक कम किया जा सकता है।

हालाँकि, नियमित प्रतिस्थापन के बाद भी, कुछ हिस्से में अचानक खराबी आना संभव है। निवारक रखरखाव ऐसे मामलों को पूरी तरह से नहीं रोक सकता।

इसके अलावा, जब निवारक रखरखाव की बात आती है, तो हम विफलता की संभावना को यथासंभव कम करने के लिए रखरखाव की आवृत्ति बढ़ाते हैं।

यदि आप रखरखाव की आवृत्ति बढ़ाते हैं, तो आपको उन हिस्सों को बदलना होगा जो अभी भी उपयोग किए जा सकते हैं, प्रतिस्थापन भागों की लागत और श्रम लागत में वृद्धि होगी।

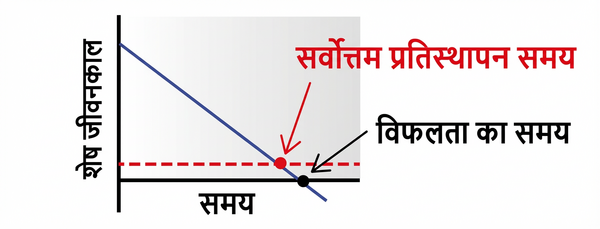

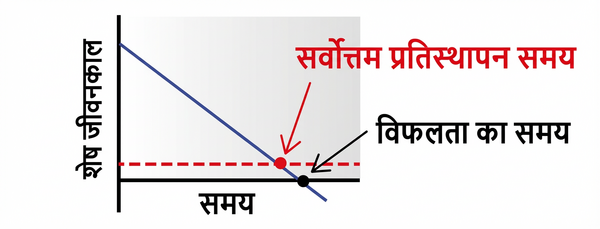

पूर्वानुमानित रखरखाव में फैक्ट्री मशीनरी और अन्य उपकरणों की लगातार निगरानी करना शामिल है, और जब किसी हिस्से में एक निश्चित डिग्री की गिरावट या परिवर्तन होता है, तो इसे विफलता का संकेत माना जाता है और रखरखाव कार्य किया जाता है।

इसलिए, उन सभी हिस्सों को बदलने की कोई आवश्यकता नहीं है जो अभी भी उपयोग करने योग्य हैं, सिर्फ इसलिए कि उन्हें निवारक रखरखाव के रूप में समय-समय पर बदल दिया जाता है। जब प्रतिस्थापन की आवश्यकता होती है, तो इसे न्यूनतम भागों और प्रतिस्थापन श्रम लागत के साथ किया जा सकता है, जिससे लागत कम होने की भी उम्मीद की जा सकती है।

भले ही निवारक रखरखाव के हिस्से के रूप में नियमित प्रतिस्थापन किया जाता है, अगले प्रतिस्थापन समय से पहले गिरावट या समस्याएं हो सकती हैं।

पूर्वानुमानित रखरखाव के साथ, कंपन जैसे तरंगों की लगातार निगरानी करके असामान्यताओं का पता लगाया जा सकता है, और रखरखाव कार्य किया जा सकता है, जिससे विफलताओं को रोकने की संभावना बढ़ जाती है।

नुकसान यह है कि IoT/AI जैसी निगरानी प्रणाली के निर्माण के लिए निर्माण लागत की आवश्यकता होती है।

इस संबंध में, हमें टूटने के जोखिमों को व्यवस्थित करने की आवश्यकता है, जैसे कि उन वस्तुओं के लिए सुधारात्मक रखरखाव करना जिन्हें टूटने पर मरम्मत की जा सकती है, और उन जोखिमों के लिए पूर्वानुमानित रखरखाव करना जिन्हें यथासंभव रोका जाना चाहिए, और उचित लागत की गणना करना है लागत-प्रभावशीलता का अनुमान लगाना आवश्यक है।

आम तौर पर, पूर्वानुमानित रखरखाव करने के लिए, कंपन और तापमान जैसी आवश्यक जानकारी एकत्र करने के लिए निगरानी किए जाने वाले उपकरणों पर IoT सेंसर स्थापित करना सबसे पहले आवश्यक होता है।

इन सेंसरों से डेटा एकत्र करने और उसका विश्लेषण करने के लिए एक प्रणाली की भी आवश्यकता होती है। उसके बाद, बार-बार परिकल्पनाएँ बनाकर और सत्यापित करके इष्टतम मूल्य खोजना आवश्यक है जैसे कि प्रत्येक डेटा में किन मूल्यों को असामान्यता का संकेत माना जाना चाहिए।

सर्वो मोटर्स, जो उच्च परिशुद्धता स्थिति और रोटेशन नियंत्रण के लिए आवश्यक हैं, विभिन्न उद्योगों में कारखाने के उपकरणों में उपयोग किए जाते हैं। इसलिए, स्थिर फैक्ट्री संचालन के लिए सर्वो मोटर्स का उचित पूर्वानुमानित रखरखाव बेहद महत्वपूर्ण है।

यदि आप सर्वो मोटर विफलता को रोकना चाहते हैं, तो एक विकल्प पूर्वानुमानित रखरखाव फ़ंक्शन के साथ सर्वो मोटर एम्पलीफायर का उपयोग करना है।

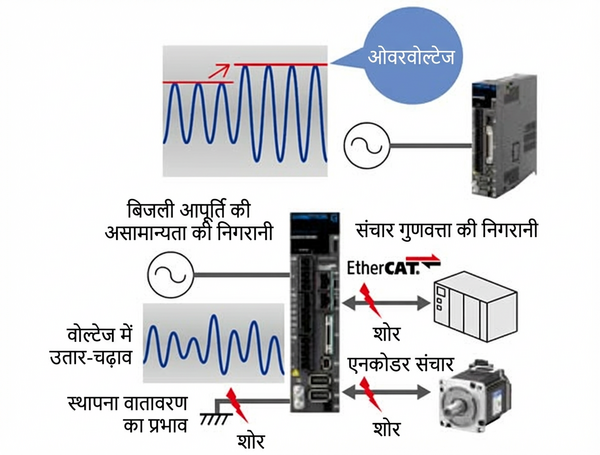

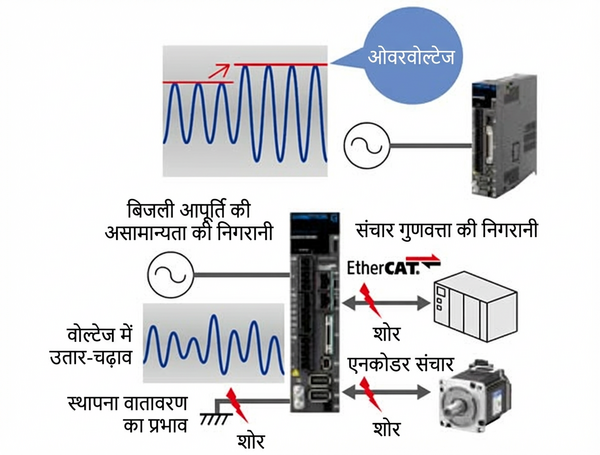

एक पूर्वानुमानित रखरखाव फ़ंक्शन से सुसज्जित मोटर/एम्प्लीफायर में होल्डिंग ब्रेक के शेष जीवन की भविष्यवाणी, ओवरवॉल्टेज चेतावनी और नियंत्रण बिजली आपूर्ति की आवृत्ति निगरानी, मुख्य सर्किट बिजली आपूर्ति गुणवत्ता मॉनिटर, ऊपरी संचार गुणवत्ता मॉनिटर (ईथरकैट), और जैसे कार्य होते हैं। एनकोडर संचार गुणवत्ता मॉनिटर निम्नलिखित से सुसज्जित है, ऐसे कारकों की पहचान करना संभव है जो सर्वो सिस्टम और उपकरणों में विफलता का कारण बनते हैं।

इसके अलावा, भागों के जीवन की अधिसूचना मशीनरी और उपकरणों के डाउनटाइम को समाप्त कर सकती है।

यहां हम सान्यो डेन्की कंपनी लिमिटेड के एसी एसी सर्वो सिस्टम एसी सर्वो सिस्टम" SANMOTION G" की विशेषताओं से परिचित कराएंगे।

इसे सुरक्षित उपयोग सुनिश्चित करने के लिए कार्यों से समृद्ध किया गया है, जैसे बिजली की स्थिति और संचार गुणवत्ता की निगरानी करना, होल्डिंग ब्रेक के जीवन की भविष्यवाणी करना और इलेक्ट्रॉनिक घटकों की विफलता को रोकना। साथ ही, चूंकि यह बैटरी-रहित एनकोडर है, इसलिए बैटरी को बदलने की कोई आवश्यकता नहीं है। यांत्रिक उपकरणों की विश्वसनीयता और रखरखाव में सुधार करता है।

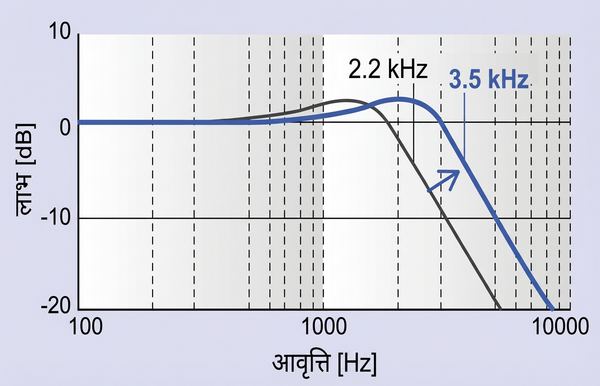

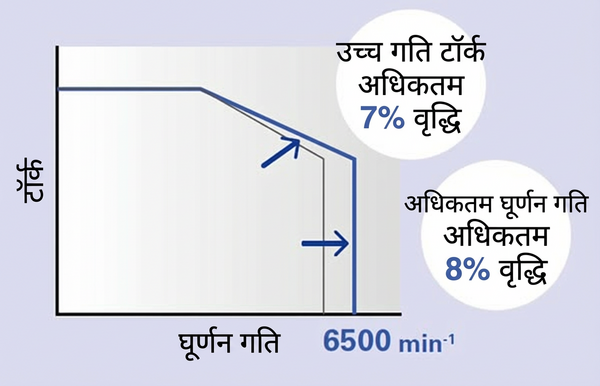

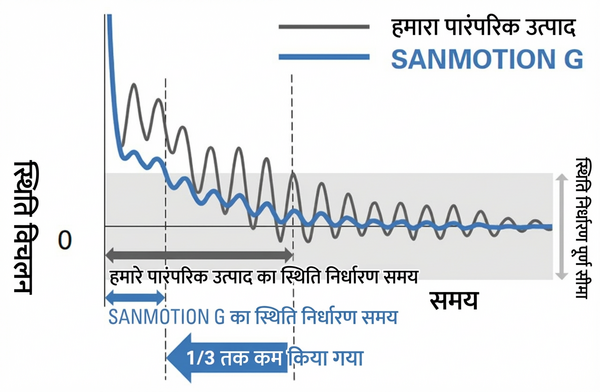

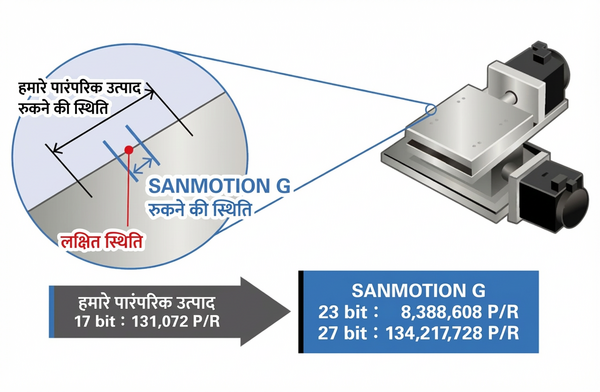

डिवाइस को उच्च गति और उच्च परिशुद्धता के साथ शक्तिशाली ढंग से नियंत्रित किया जा सकता है, जो डिवाइस की उत्पादकता और प्रसंस्करण गुणवत्ता में सुधार में योगदान देता है। हमारे पारंपरिक उत्पाद *1 की तुलना में, हमने निम्नलिखित सर्वो प्रदर्शन में सुधार किया है।

*1: हमारी पिछली सर्वो प्रणाली की तुलना में, SANMOTION R

*2: आवृत्ति यह दर्शाती है कि मोटर सर्वो एम्प्लीफायर से प्राप्त गति आदेश का कितनी स्थिरता से पालन कर सकती है।

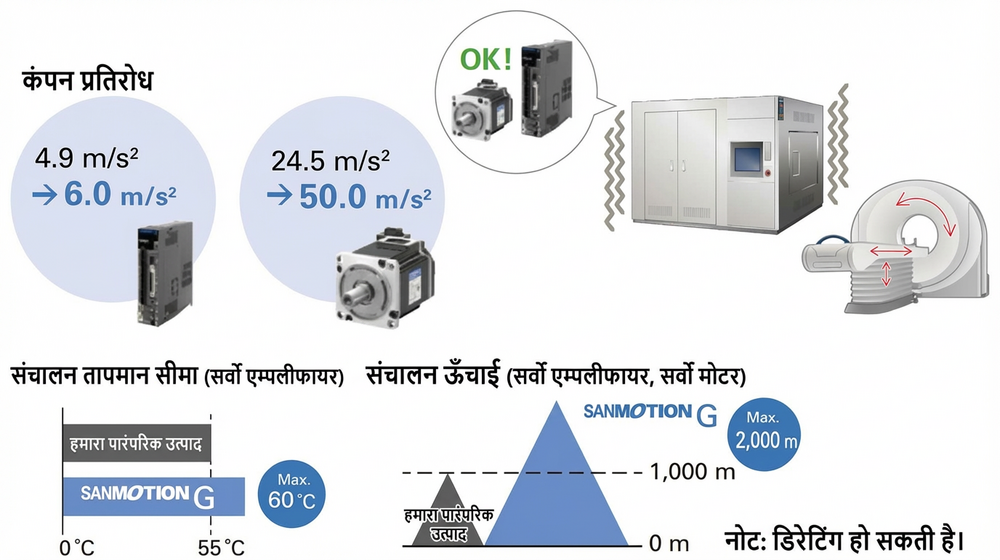

हमारे पारंपरिक मॉडल *3 की तुलना में सर्वो मोटर का कंपन प्रतिरोध प्रदर्शन दोगुना हो गया है, और सर्वो एम्पलीफायर में 20% सुधार हुआ है। सर्वो एम्पलीफायर की ऑपरेटिंग तापमान सीमा को लगभग 10% बढ़ाकर 0 से +60°C कर दिया गया है। इसका उपयोग 2,000 मीटर की ऊंचाई पर भी किया जा सकता है। बेहतर पर्यावरणीय प्रतिरोध के साथ, इसका उपयोग विभिन्न क्षेत्रों और वातावरणों में किया जा सकता है।

*3: हमारी पिछली सर्वो प्रणाली की तुलना में, SANMOTION R

अब तक, हमने भविष्य कहनेवाला रखरखाव (भविष्य कहनेवाला रखरखाव) और भविष्य कहनेवाला रखरखाव लागू करने के तरीकों का एक सिंहावलोकन प्रदान किया है।

विनिर्माण, ऊर्जा और चिकित्सा सहित विभिन्न उद्योगों में पूर्वानुमानित रखरखाव पहले से ही आम बात हो गई है, और भविष्य में और भी अधिक क्षेत्रों में इसका विस्तार होने की उम्मीद है।

कंपनी टी खाद्य पदार्थों और रसायनों जैसे कच्चे माल को हिलाने के लिए स्टिरर जैसे उपकरण बनाती और बेचती है।

कंपनी के ग्राहकों में से एक, एक खाद्य निर्माता, उपकरण विफलता के कारण डाउनटाइम के कारण हुए नुकसान से पीड़ित था।

जब उपकरण बंद हो जाते हैं, तो उत्पादन के बीच में उत्पादों को छोड़ दिया जाता है, और कारण की पहचान होने तक लाइन को फिर से शुरू नहीं किया जा सकता है, जिसका उत्पादकता और लाभप्रदता पर महत्वपूर्ण प्रभाव पड़ता है। खाद्य निर्माता ने एक नई रखरखाव योजना की योजना बनाई और कंपनी टी को एक आंदोलनकारी विकसित करने के लिए कहा जो पूर्वानुमानित रखरखाव कर सके। हालाँकि, लागत के संदर्भ में सख्त आवश्यकताएँ हैं।

कठिन परिस्थिति में, कंपनी टी ने सान्यो डेन्की कंपनी लिमिटेड जिसके साथ उनका व्यापारिक संबंध था।

ग्राहक की समस्याओं को सुनने के बाद, सान्यो डेन्की कंपनी लिमिटेड निर्धारित किया कि इस मिक्सर में अधिकांश गंभीर खराबी मोटर के कारण होती है, और उन्होंने एसी सर्वो सिस्टम" SANMOTION G" का प्रस्ताव रखा।

उन तत्वों का पहले से पता लगाने में सक्षम होने से जो गंभीर विफलताओं का कारण बन सकते हैं, पूर्वानुमानित रखरखाव अधिक सटीक हो जाता है और डाउनटाइम के जोखिम को कम किया जा सकता है। नियोजित उत्पादन को आगे बढ़ाने में यह एक महत्वपूर्ण तत्व है।

पर्यवेक्षक: सान्यो डेन्की कंपनी लिमिटेड बिक्री मुख्यालय सर्वो सिस्टम बिजनेस ग्रुप

अद्यतन तिथि: /रिलीज़ की तारीख: