-

- Pencarian Kata Gratis

Apakah Anda mampu mencegah kerusakan mendadak pada peralatan pabrik? Dampak kerusakan mendadak pada mesin pabrik dan peralatan lainnya tidak hanya mencakup biaya perbaikan. Jika jalur produksi dihentikan selama periode perbaikan, produksi akan tertunda dan keuntungan yang seharusnya diperoleh selama waktu henti jalur akan hilang.

Jadi apa yang dapat Anda lakukan untuk mencegah kerusakan mendadak? Untuk mencapai hal ini, pemeliharaan sangat penting. Kali ini kita akan membahas apa saja jenis dan metode pemeliharaan, mengapa “pemeliharaan prediktif” akhir-akhir ini ditekankan di berbagai perusahaan, dan “pemeliharaan prediktif” yang mendeteksi tanda-tanda kerusakan motor di pabrik ” itu penting.

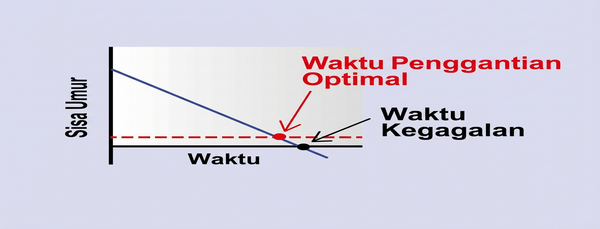

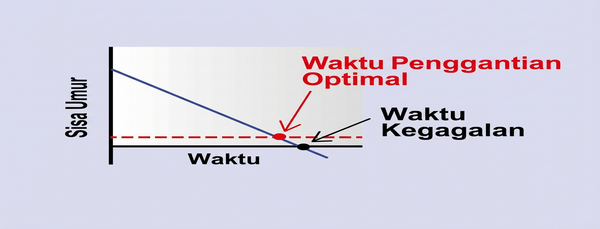

Pemeliharaan prediktif melibatkan pemantauan terus-menerus terhadap mesin pabrik dan peralatan lainnya untuk memahami keadaan kerusakan suku cadang, dan mengganti suku cadang sebelum mesin atau peralatan rusak ketika tanda-tanda akan rusak terdeteksi.

Dalam pemeliharaan preventif, pekerjaan pemeliharaan dilakukan secara terencana berdasarkan informasi yang diberikan sebelumnya oleh produsen mesin, seperti, ``Mesin ini memerlukan perawatan setiap lima tahun sekali.''

Mirip dengan pemeliharaan prediktif yang telah disebutkan sebelumnya, yaitu pekerjaan pemeliharaan dilakukan sebelum terjadi kegagalan, namun yang membedakan adalah apakah pekerjaan pemeliharaan direncanakan sejak awal atau tidak.

Pemeliharaan korektif, seperti yang disarankan oleh kata ``setelah fakta'', mengacu pada pelaksanaan pekerjaan pemeliharaan setelah terjadi kegagalan. Untuk meminimalkan jangka waktu penghentian jalur produksi, perlu ditentukan penyebab kegagalan dan melakukan pekerjaan perbaikan secepat mungkin.

Namun, jika pemeliharaan proaktif hanya memerlukan penggantian suku cadang, pemeliharaan korektif meningkatkan cakupan pekerjaan dan cenderung meningkatkan biaya pekerjaan. Selain itu, jika suku cadang tidak tersedia, antrean mungkin harus berhenti hingga suku cadang tiba, sehingga mengakibatkan biaya tinggi dan hilangnya keuntungan secara signifikan.

Dampak kerusakan mendadak pada mesin pabrik dan peralatan lainnya tidak hanya mencakup biaya perbaikan. Umumnya, tempat produksi memerlukan tingkat produksi yang tinggi berdasarkan rencana produksi.

Namun, jika jalur produksi dihentikan karena perbaikan karena kerusakan, maka akan terjadi downtime yang mengakibatkan penundaan produksi dan hilangnya keuntungan yang seharusnya dapat diperoleh selama downtime tersebut. Oleh karena itu, cara mencegah kegagalan telah lama menjadi isu di lapangan.

Seperti disebutkan sebelumnya, pemeliharaan korektif didasarkan pada konsep ``memperbaiki sesuatu jika rusak'' dan tidak dimaksudkan untuk mencegahnya.

Pemeliharaan preventif, yang melibatkan pembuatan rencana dan pelaksanaan pemeliharaan rutin, telah digunakan sejak lama, dan dengan melaksanakan pemeliharaan secara menyeluruh sesuai rencana, kemungkinan kegagalan dapat dikurangi sampai batas tertentu.

Namun, bahkan setelah penggantian rutin, ada kemungkinan beberapa bagian tiba-tiba mengalami kerusakan. Pemeliharaan preventif tidak dapat sepenuhnya mencegah kasus seperti ini.

Selain itu, dalam hal pemeliharaan preventif, kami cenderung meningkatkan frekuensi pemeliharaan untuk meminimalkan kemungkinan kegagalan.

Jika Anda meningkatkan frekuensi perawatan, pada akhirnya Anda harus mengganti suku cadang yang masih dapat digunakan, sehingga meningkatkan biaya penggantian suku cadang dan biaya tenaga kerja.

Pemeliharaan prediktif melibatkan pemantauan terus-menerus terhadap mesin pabrik dan peralatan lainnya, dan ketika suatu bagian mengalami kerusakan atau perubahan pada tingkat tertentu, hal itu dianggap sebagai tanda kegagalan dan pekerjaan pemeliharaan dilakukan.

Oleh karena itu, tidak perlu mengganti seluruh part yang masih bisa digunakan, hanya karena diganti secara berkala seperti pada perawatan preventif. Bila penggantian diperlukan, hal ini dapat dilakukan dengan biaya suku cadang dan tenaga kerja yang minimal, sehingga diharapkan juga dapat mengurangi biaya.

Sekalipun penggantian rutin dilakukan sebagai bagian dari pemeliharaan preventif, kerusakan atau masalah dapat terjadi sebelum waktu penggantian berikutnya.

Dengan pemeliharaan prediktif, kelainan dapat dideteksi dengan terus memantau bentuk gelombang seperti getaran, dan pekerjaan pemeliharaan dapat dilakukan, sehingga meningkatkan kemungkinan mencegah kegagalan.

Kerugiannya adalah membangun sistem pemantauan seperti IoT/AI memerlukan biaya konstruksi.

Dalam hal ini, kita perlu mengatur risiko kerusakan, seperti melakukan pemeliharaan korektif untuk barang yang dapat diperbaiki jika rusak, dan pemeliharaan prediktif untuk risiko yang perlu dicegah semaksimal mungkin, dan menghitung biaya yang sesuai diperlukan untuk memperkirakan efektivitas biaya.

Umumnya, untuk melakukan pemeliharaan prediktif, pertama-tama perlu memasang sensor IoT pada peralatan yang akan dipantau untuk mengumpulkan informasi yang diperlukan seperti getaran dan suhu.

Diperlukan juga suatu sistem untuk mengumpulkan dan menganalisis data dari sensor-sensor tersebut. Setelah itu perlu dicari nilai optimal dengan cara berulang kali membuat dan memverifikasi hipotesis seperti nilai mana pada setiap data yang harus dianggap sebagai tanda adanya kelainan.

Motor servo, yang penting untuk penentuan posisi dan kontrol rotasi dengan presisi tinggi, digunakan dalam peralatan pabrik di berbagai industri. Oleh karena itu, pemeliharaan prediktif yang tepat pada motor servo sangat penting untuk pengoperasian pabrik yang stabil.

Jika Anda ingin mencegah kegagalan motor servo, salah satu pilihannya adalah menggunakan penguat motor servo dengan fungsi pemeliharaan prediktif.

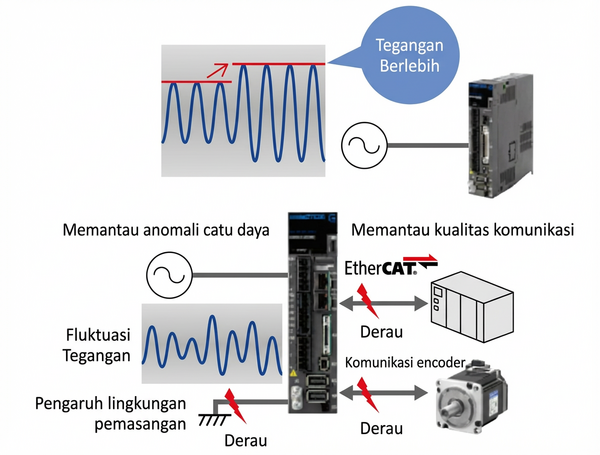

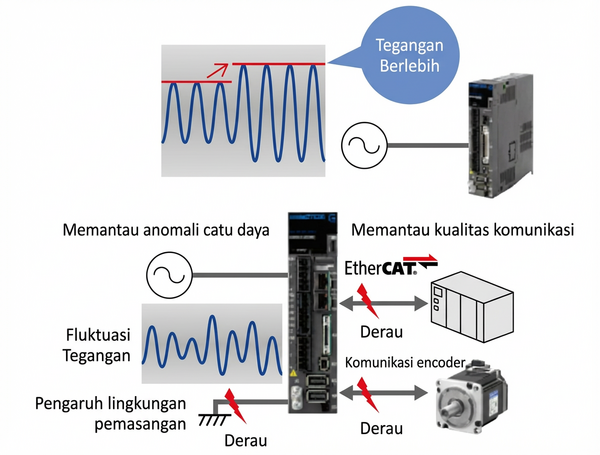

Motor/penguat yang dilengkapi dengan fungsi pemeliharaan prediktif memiliki fungsi seperti memprediksi sisa masa pakai rem penahan, peringatan tegangan lebih dan pemantauan frekuensi catu daya kontrol, monitor kualitas catu daya sirkuit utama, monitor kualitas komunikasi atas (EtherCAT), dan monitor kualitas komunikasi encoder. Dilengkapi dengan fitur ini, dimungkinkan untuk mengidentifikasi faktor-faktor yang menyebabkan kegagalan pada sistem dan peralatan servo.

Selain itu, pemberitahuan masa pakai suku cadang dapat menghilangkan waktu henti mesin dan peralatan.

Di sini kami akan memperkenalkan fitur sistem Sistem Servo AC AC SANYO DENKI Sistem Servo AC" SANMOTION G"

Ini telah diperkaya dengan fungsi untuk memastikan penggunaan yang aman dan terjamin, seperti memantau status daya dan kualitas komunikasi, memprediksi masa pakai rem penahan, dan mencegah kegagalan komponen elektronik. Selain itu, karena ini adalah encoder tanpa baterai, maka tidak perlu mengganti baterai. Meningkatkan keandalan dan pemeliharaan peralatan mekanis.

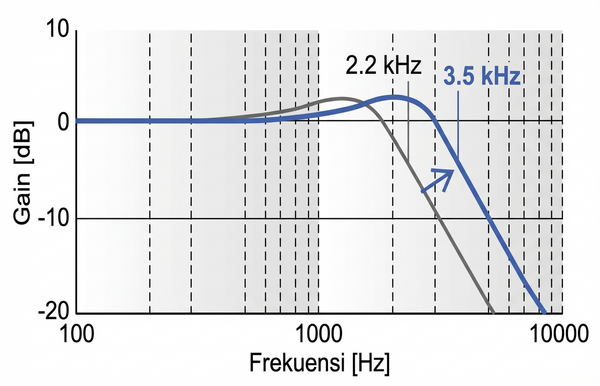

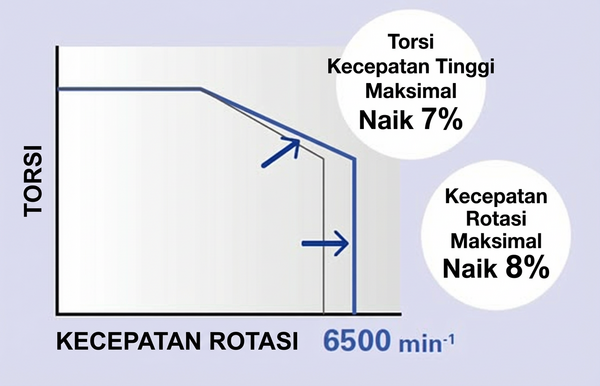

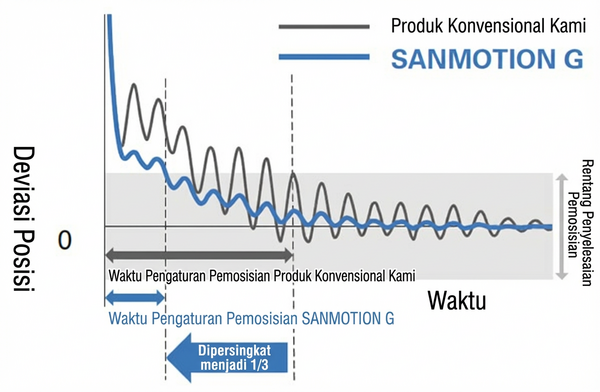

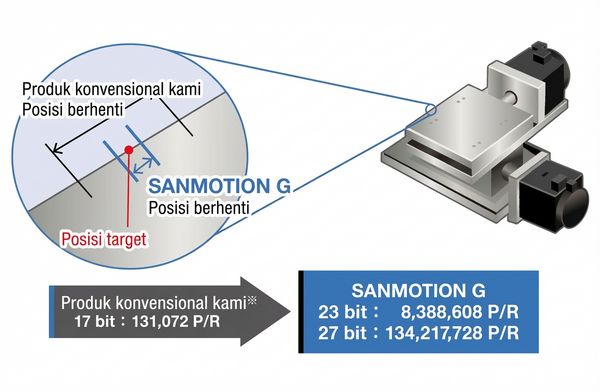

Perangkat dapat dikontrol secara kuat dengan kecepatan tinggi dan presisi tinggi, sehingga berkontribusi terhadap peningkatan produktivitas perangkat dan kualitas pemrosesan. Dibandingkan dengan produk konvensional kami *1, kami telah meningkatkan kinerja servo berikut.

*1: Dibandingkan dengan sistem servo kami sebelumnya, SANMOTION R

*2: Frekuensi menunjukkan seberapa stabil motor dapat mengikuti perintah kecepatan dari penguat servo.

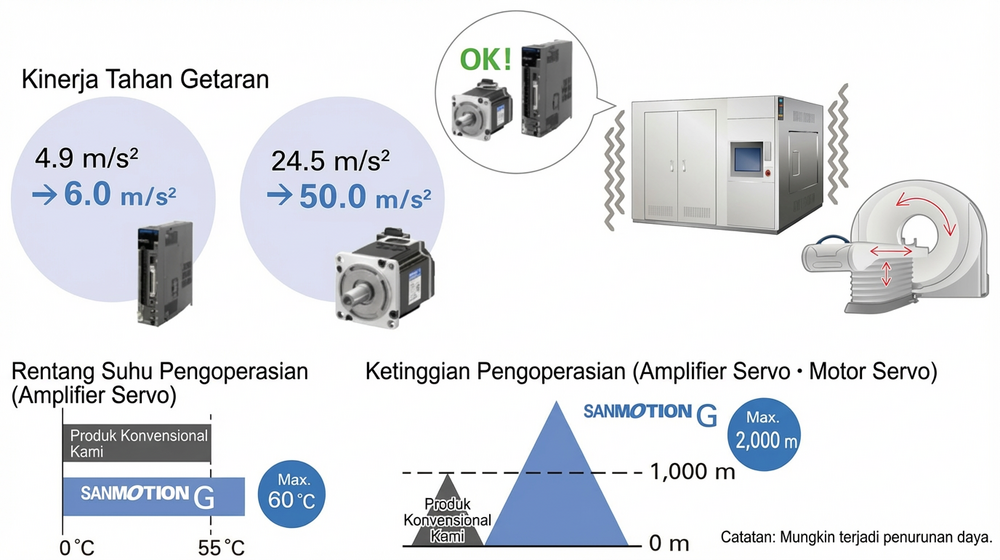

Kinerja ketahanan getaran motor servo telah dua kali lipat dibandingkan model konvensional kami *3, dan penguat servo telah ditingkatkan sebesar 20%. Kisaran suhu pengoperasian penguat servo telah diperluas sekitar 10% hingga 0 hingga +60°C. Dapat digunakan bahkan pada ketinggian 2.000m. Dengan peningkatan ketahanan lingkungan, dapat digunakan di berbagai wilayah dan lingkungan.

*3: Dibandingkan dengan sistem servo kami sebelumnya, SANMOTION R

Sejauh ini kami telah memberikan gambaran tentang pemeliharaan prediktif (predictive maintenance) dan metode penerapan pemeliharaan prediktif.

Pemeliharaan prediktif sudah menjadi hal yang lumrah di berbagai industri, termasuk manufaktur, energi, dan obat-obatan, dan diperkirakan akan meluas ke lebih banyak bidang di masa depan.

Perusahaan T memproduksi dan menjual peralatan seperti pengaduk untuk mengaduk bahan mentah seperti makanan dan bahan kimia.

Salah satu pelanggan perusahaan, produsen makanan, mengalami kerusakan akibat downtime akibat kegagalan peralatan.

Ketika peralatan berhenti, produk yang sedang berproduksi akan dibuang, dan lini produksi tidak dapat dimulai kembali sampai penyebabnya teridentifikasi, yang berdampak signifikan terhadap produktivitas dan profitabilitas. Produsen makanan tersebut merencanakan rencana pemeliharaan baru dan meminta Perusahaan T untuk mengembangkan agitator yang dapat melakukan pemeliharaan prediktif. Namun, ada persyaratan ketat dalam hal biaya.

Dalam posisi yang sulit, Perusahaan T berkonsultasi dengan perwakilan penjualan dari SANYO DENKI yang memiliki hubungan bisnis dengan mereka.

Setelah mendengarkan masalah pelanggan, SANYO DENKI memutuskan bahwa kegagalan paling serius pada mixer ini disebabkan oleh motor, dan mengusulkan Sistem Servo AC" SANMOTION G"

Dengan kemampuan mendeteksi terlebih dahulu elemen-elemen yang mungkin menyebabkan kegagalan serius, pemeliharaan prediktif menjadi lebih akurat dan risiko waktu henti dapat dikurangi. Ini merupakan elemen penting dalam melanjutkan produksi yang direncanakan.

Pengawas: Kantor Pusat Penjualan SANYO DENKI CO., LTD. Grup Bisnis Sistem Servo

Tanggal pembaruan: /Tanggal rilis: