-

- フリーワード検索

|

山洋電気株式会社 神川(かんがわ)工場 [敷地面積] 67,140m2 [社 員 数] 648 名 [認証取得] ISO9001, ISO14001 大規模な自動化生産ラインを設置し,サーボシステムのモータを一貫生産しています。 |

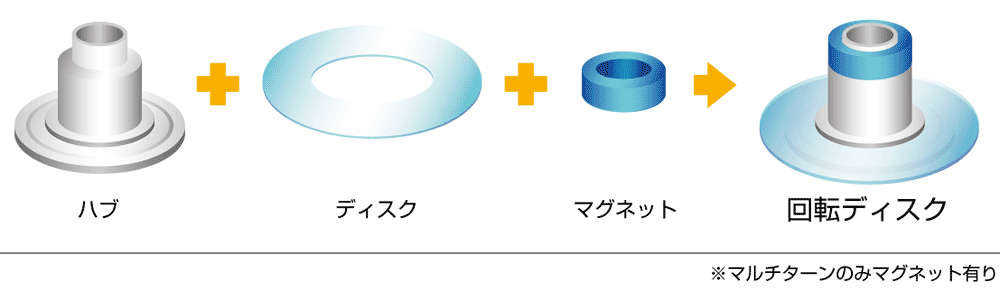

▲エンコーダ用ディスクモジュール(イメージ)

山洋電気では,中期経営計画に基づき,自社工場のオートメーション強化を目指す「生産革新ライン」の構築を進めています。

サーボモータを一貫生産する神川工場(長野県)では,エンコーダ用ディスクモジュールの組み立て工程の自動化に取り組んでいました。生産技術部の鈴木はこう説明します。

「生産革新ラインの目標は,設計時の目標性能をきちんと達成することや,品質の安定化はもちろん,“生産工数1/2”および“リードタイム1/4の実現”など,非常にハードルの高いものでした。これらの目標達成の一環として,人手と時間の掛かっていたエンコーダ用ディスクモジュールの組み立て作業に着目し,この作業の自動化を検討しました。エンコーダ用ディスクモジュールの組み立てには,熟練した技術が必要であり,挑戦が始まりました。」(鈴木)

「外部の装置メーカに外注した方が効率的という意見もありましたが,高精度化したディスクの組み立ては市販の装置では対応できないと判断し,組立装置の内製化に踏み切りました。製造原価の削減や安定供給の面からも,内製化のメリットは大きく,何よりも今後に向けた開発にチャレンジしたいという社内の意気込みが,自社開発を後押ししました。」(鈴木)

ほどなく,生産技術部はエンコーダ用ディスクモジュール組立装置の開発に着手します。しかし,熟練工による高精度な位置決めをどのようにモータで再現するのか,課題は山積していました。

▲エンコーダ用ディスクモジュール(イメージ)

生産技術部が開発を進めていたエンコーダ用ディスクモジュール組立装置には,高精度な位置決めが欠かせない工程がいくつもありました。

「その一つが,ハブの中心軸とディスクの中心軸をぴたりと当てはめる工程でした。ディスクに印刷されたパターンの微細な誤差をカメラで認識させ,感知したズレを補正しながら組付けします。これまでは顕微鏡で目視していた作業であり,ミクロンオーダーの熟練度が必要な工程です。この補正位置を位置決めするためには高分解能なモータが不可欠であり,ディスペンサが狙った位置に接着剤を塗布するためにも,高精度なモータ制御が必要でした。」(鈴木)

▼ディスクモジュール部品構成

そこで,自社で開発中のACサーボモータ「SANMOTION G」を組み込み,エンコーダ用ディスクモジュール組立装置を完成させました。

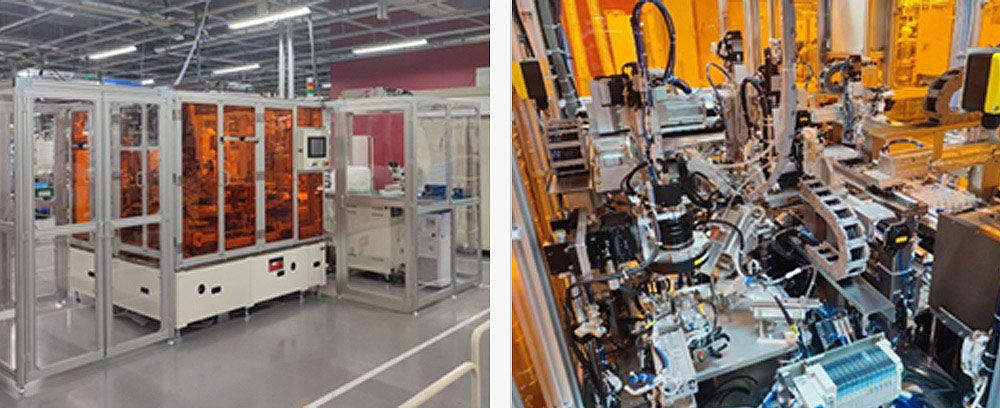

▼完成したエンコーダ用ディスクモジュール組立装置

装置概要:

ディスクモジュールの組立から検査までの工程を自動化。

サーボ軸の構成:

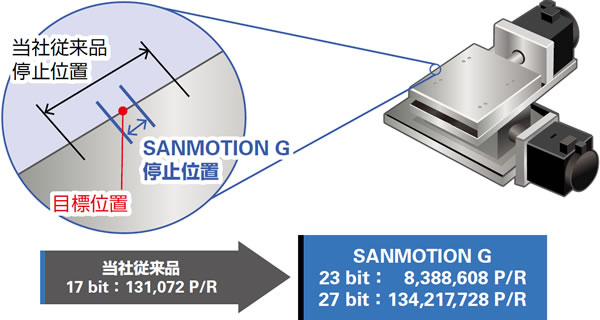

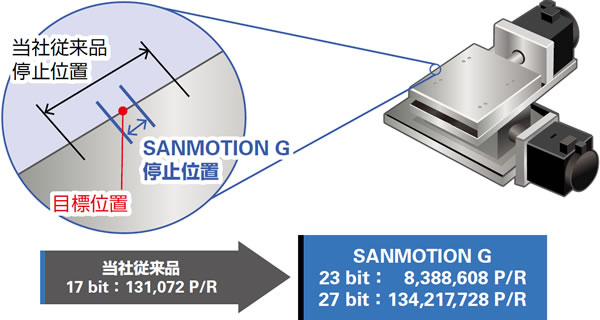

開発中のサーボモータ「SANMOTION G」のエンコーダは,標準で23bit※1であり,当社従来品と比べて64倍,細かな位置決めを実現できます。

※1 23bitとは,1回転を約830万分の1の角度で位置決めできる精度。

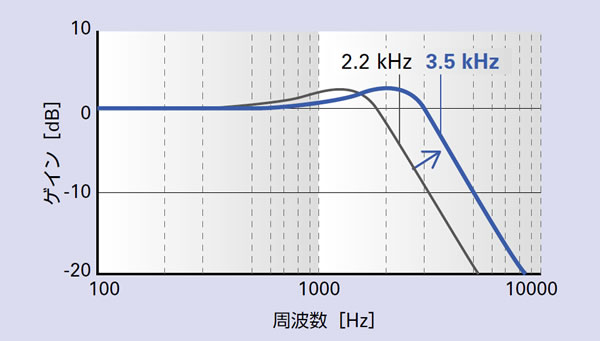

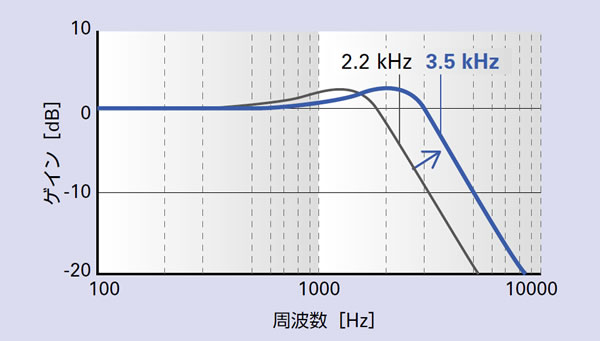

また,新開発の電流制御により速度周波数応答は2.2 kHz から3.5 kHzに向上。従来よりも俊敏に応答し動作するため,加工品質の向上につながります。

「このモータを使うことで,より高精度な位置決めが可能です。これを画像処理と組み合わせながら,微細なズレを補正することで,ディスペンサによる高精度な接着剤塗布が実現しました。」(鈴木)

この組立装置によりサイクルタイムが大幅に短縮するとともに,ディスクの安定供給を実現しました。生産革新ラインを実現した生産技術部は,次の自動組み立て装置の製作でも,さらなるチャレンジを続けていきます。

公開日: