-

- 自由詞搜索

|

山山洋電氣株式會社寒川工廠 [佔地面積] 67,140m 2 [職員數] 648名 [認證取得] ISO9001, ISO14001 設置了大規模的自動化生產線,綜合生產伺服係統的馬達。 |

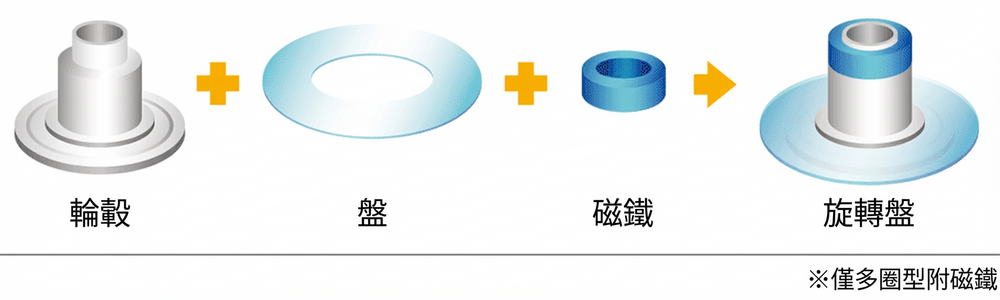

▲編碼器磁碟模塊 (映像)

目前,山洋電氣根據中期經營計劃,正在建造旨在加強自身工廠自動化水準的「生產創新線」。

負責伺服馬達綜合生產的上川工廠(長野縣)一直致力於編碼器磁碟模組組裝工序的自動化。生產技術部的鈴木先生解釋:

「生產革新線的目標不僅要達到設計時的目標性能、穩定質量,還要實現“1/2的生產工時”和“1/4的前置期”等,難度非常大。作為實現上述目標的一環,我們著眼於耗費人力和時間的編碼器用光碟模塊的組裝作業,對該作業的自動化進行了探討。編碼器用光碟模塊的組裝需要熟練的技術,挑戰已經開始。」(鈴木)

「雖然也有意見認為外包給外部設備廠商效率更高,但市場上銷售的設備無法滿足高精度化磁碟組裝的需要,因此決定自行生產組裝設備。從降低生產成本和穩定供應的角度來看,自主生產也有很大的好處,最重要的是公司內部對面向未來進行開發的熱情推動了自主開發。」(鈴木)

不久,生產技術部將著手開發編碼器用光碟模塊組裝裝置。但是,如何利用馬達再現熟練工人的高精度定位,問題堆積如山。

▲編碼器磁碟模塊 (映像)

生產工程部正在開發的編碼器盤模組組裝設備有許多工序需要高精度的定位。

「其中之一是將輪轂的中心軸和磁碟的中心軸精確對齊的過程。相機用於識別磁碟上列印的圖案中的微小錯誤,並在組裝時糾正檢測到的未對準。直到現在,這項工作已經透過顯微鏡目視完成,這是一個需要微米量級技能水平的過程。位置」(鈴木)

▼磁碟模塊部件配置

因此,我們結合目前正在自主開發的AC伺服馬達“ SANMOTION G”,完成了編碼器盤模組組裝裝置。

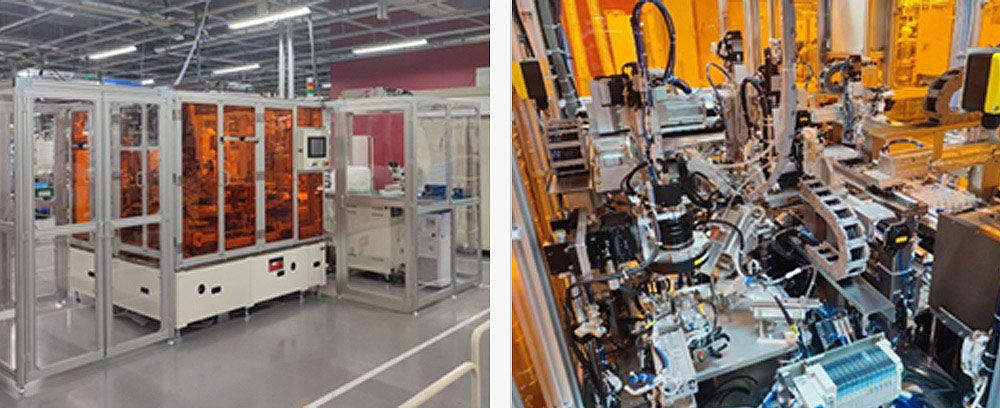

▼完成的編碼器用磁碟模塊組裝裝置

設備概述:

自動化從磁碟模組組裝到檢查的過程。

配置伺服軸:

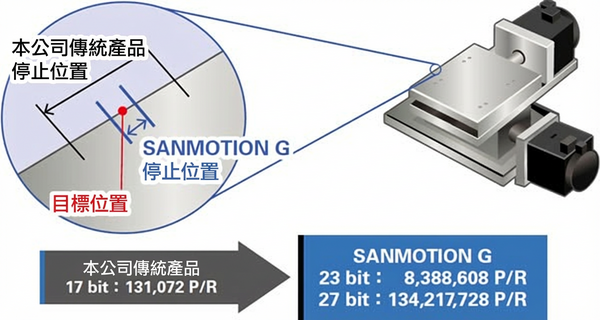

目前正在開發的伺服馬達「SANMOTION G」的編碼器標準為23位元*1,與本公司以往產品相比,定位精度提高了64倍。

※1 23bit是指能夠以約830萬:1的角度定位1次旋轉的精度。

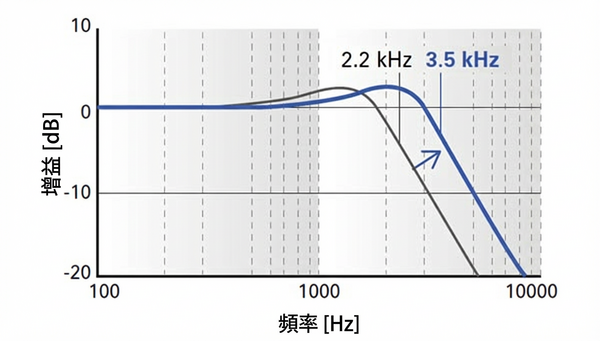

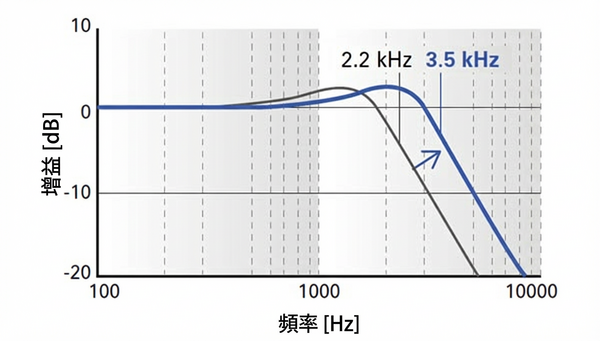

另外,通過新開發的電流控制,速度頻率響應由2.2 kHz提高到了3.5 kHz。由於響應速度比原來更靈敏,因此有助於提高加工質量。

「使用該馬達,可實現更高精度的定位。通過將其與圖像處理相結合,對細微的偏差進行補償,利用分配器實現了高精度的粘合劑塗佈。」(鈴木)

該組裝裝置不僅大大縮短了生產周期,而且實現了磁碟的穩定供應。實現了生產革新生產線的生產技術部,將在下一個自動組裝裝置的制造方面繼續進行挑戰。

發布日期: