-

- フリーワード検索

カスタマイズをおこなうメリットは,より高度な制御や安全性など実現しながら,幅広いアプリケーションに適用できることです。

この記事では,ステッピングモータのカスタマイズのメリットや事例についてご紹介しています。

山洋電気は,「カスタマイズ」も得意です。ご要望や数量に応じて,モータをカスタマイズできますのでご相談ください。

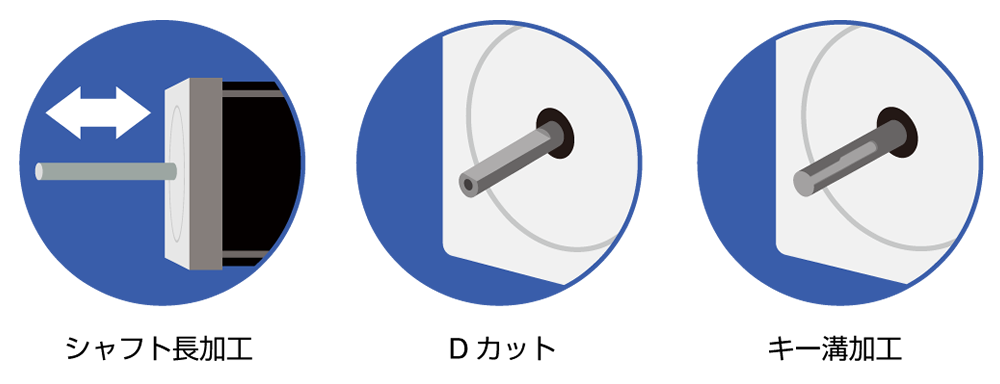

ステッピングモータのシャフト加工の例として,代表的なものは「シャフト長調整」「Dカット」「キー溝加工」「ギア取り付け」があります。

その他,「歯車加工」「通し穴加工」「プーリ取り付け」などの加工もあります。

モータのシャフトは,他の部品と接続するため,正確に噛みあう必要があります。

シャフトの直径や形状を加工することで,他の部品や装置に合わせて正確,かつ,簡単に取り付けることができます。

また,シャフトにキー溝を加工することで,カップリングとの軸ズレや,伝達ロスをなくすことができます。

お客さまがシャフトの加工を必要とされる場合,当社では基本的にカスタマイズを施した状態での納品をおすすめしています。その理由を以下に記載します。

お客さまにてモータの後加工をおこなう場合,シャフトに外力が掛かり,ベアリングなどを損傷してしまう可能性があります。

ベアリングが損傷すると,モータの動作時の異常音につながったり,モータの寿命にも悪影響を与えます。

一方,メーカーがシャフト加工をおこなう場合は,モータを組み付ける前にシャフト加工をおこないますので,ベアリングなどに外力が加わることがなく,モータの品質を損なうことがありません。

モータを装置に組み込む際には,減速機やカップリングなどと接続する必要がありますが, シャフト側が減速機やカップリングに合った形状で納品されていれば,そのまま使うことができます。

メーカーにてシャフト形状をカスタマイズすることで,お客さまの組立工数削減,購入部品点数の削減ができるメリットがあります。また,加工のための機械や設備も不要になります。

お客さまによる後加工は,メーカーの保証範囲外となります。メーカーによるカスタマイズであれば,カスタマイズした部分を含めたモータ全体が保証対象になります。

次機種で装置の小型化を目指していた,装置メーカー様の事例です。

標準モータではシャフト形状がフィットせず,装置小型化のネックになっていました。

そこで当社がお客さま装置にぴったり合うようにシャフトの長さや形状を加工しました。

お客さまの装置にダイレクトに接続できるビルトインに近い形体になり,次機種の小型化を実現できました。

さらに,キー溝の加工をすることで装置とモータの位置ずれの課題も解決しました。

厨房機器メーカー様の次機種オーブンの事例です。

オーブンの内部の温度を均一にするためには,ファンのような羽根で空気を撹拌し,温度のムラを無くす必要がありました。

しかし,オーブンの中は高温のため,モータを入れることができません。そこで,オーブンの外にモータを付け,シャフトに金属の羽根を付けて回したのですが,大型のオーブンのため標準モータではシャフト長が足りないことで,お困りでした。

そこで,当社がシャフト加工をおこないお客さま装置に合う長さにして納品することで,意図する動きを実現しました。

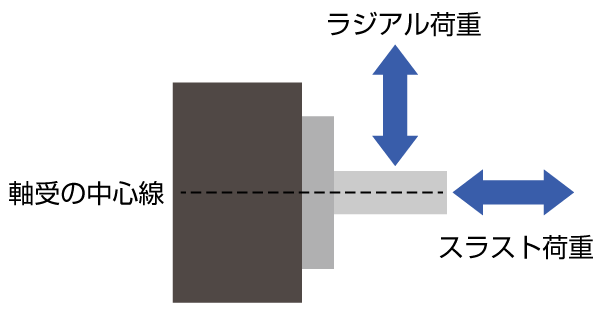

シャフトを長くする場合は,ラジアル荷重※とスラスト荷重※を考慮する必要があります。

※ラジアル荷重とは,軸の中心線に対して縦にかかる力

※スラスト荷重(アキシャル荷重)とは,軸の中心線に対して横にかかる力

今回のお客さまの場合は,横置きのためラジアル荷重が大きくなることがわかったため,シャフト径を太くしてラジアル荷重に耐えられるように設計を加えました。

カスタマイズにおける課題についてもご相談ください。

豊富なカスタマイズのノウハウによる積極的な機能改善の提案が可能です。

山洋電気のカスタマイズにより,お客さまの装置の競争力向上のお手伝いをさせていただきます。

※カスタマイズには最低ロット数等の条件がある場合もあります。詳しくはご相談ください。

更新日:/公開日: